0.1ミリのひび割れをチェック!トンネル検査システム「MMSDⅡ」を小田急が導入。

2012年12月に発生した中央道・笹子トンネルの天井崩落事故をはじめ、トンネルや道路、橋など高度経済成長期に作られた老朽化したインフラの維持管理が日本全体の課題となっている。これは鉄道においても同様で、鉄道各社も対策を取り始めている。今回は、小田急が導入した「MMSDⅡ」を紹介しよう。

この記事をシェア

小田急電鉄株式会社(東京都新宿区)は、これまで技術者の目視や定点観測により、トンネルのひび割れや内空断面の変化を検査してきた。しかし、鉄道では作業可能な時間が運行時間外に限られることや、検査を行う技術者が不足していることもあり、トンネル検査業務の効率化・機械化が強く求められていた。そんな検査業務の問題を解決するため、インフラモニタリングシステム「MMSDⅡ」を導入すると発表した。

MMSDⅡとは

MMSDⅡは、線路上も走行可能な軌陸車をベースにしている。写真は線路用の車輪が出ているため、道路用のタイヤが浮かんでいる。

「MMSDⅡ」は、三菱電機株式会社が開発したインフラモニタリングシステム。もともとは、高速道路の検査用に開発されたものであるが、線路上も走行が可能な軌陸車をベースにすることで鉄道トンネルにも対応可能となった。「8K高解像度ラインカメラ」と毎秒200万点の計測が可能な「高密度レーザー」を搭載している。

8K高解像度ラインカメラは、トンネル壁面のひび割れを0.1ミリまで撮影することが可能。高密度レーザーでは、ミリ単位の精度で位置座標(緯度・経度・標高)を持つ毎秒200万点相当の高密度三次元点群データを収集できる。

なんと時速50キロで走行しながら、ひびや漏水、ボルトの取り付け状態を目視と同程度のレベルで確認できるという。

展開図作成や解析時間も短縮!

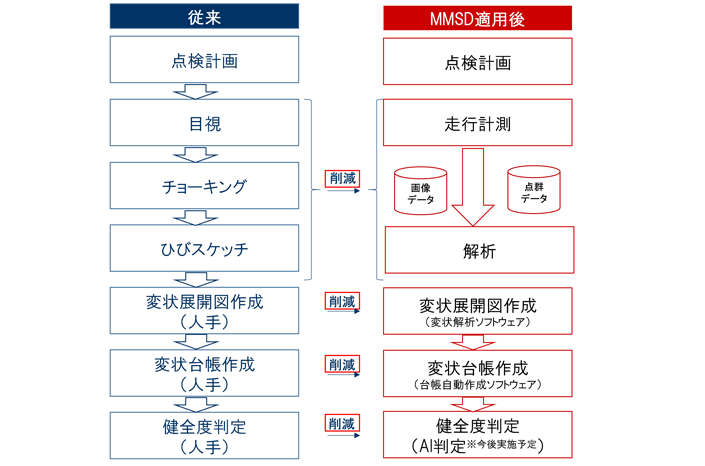

鉄道トンネルの検査作業の流れ。自動解析ソフトや台帳作成ソフト、AIによってトンネルの健全度を判定する。

上図を見てみよう。従来は、点検計画から健全度判定まで、すべての工程が人の手によって行われてきた。MMSDⅡを導入すると、点検計画と健全度判定以外のほぼ全ての工程を自動化できるという。

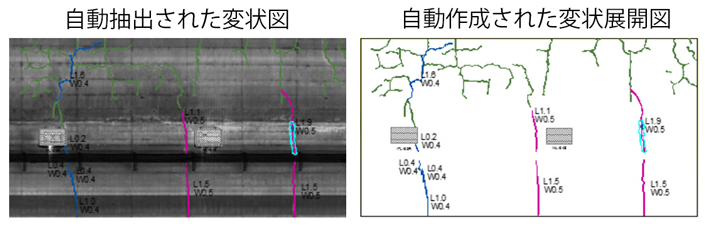

撮影した画像やレーザーで計測したデータから、変状展開図を自動作成できる。色付けされている部分がひび割れである。

これまでは手描きの変状展開図しかなく、図面と現場のチョークを照らし合わせなければならないので、ひびを探すだけでも一苦労だった。同システムを使えば、位置座標があるので、現場でのチェックも容易になる。

三菱電機によると、検査作業員から「写真と変状展開図をモニター上で重ねて見られるので、ひびなどの位置を特定しやすい」との声が聞かれているという。

小田急電鉄は、将来的には計測や解析などの機能に加えて、計測データにもとづくトンネルの健全度判定を自動化するとともに、その他の土木構築物への適用も検討していくという。