車の軽量化を担う複合素材の今【人とくるまのテクノロジー展2019】

5月22日から24日まで開催の、エンジニアのための自動車技術専門展「人とくるまのテクノロジー展」。高強度樹脂として定番のGFRPと、次世代技術として注目されるセルロースナノファイバー(CNF)とCFRPを取材した。

セルロースナノファイバー(CNF)を自動車部品へ。NCVプロジェクト

環境省の推進するNCVプロジェクトの出展ブース

セルロースナノファイバー(CNF)とは、植物の細胞壁の主成分であるセルロースを、ナノレベル(100万分の1ミリ、1000分の1マイクロメートル)まで分解した繊維素材である。ガラス、カーボンに続く樹脂の強化繊維として注目を集めている。CNF複合樹脂は一般に、鋼鉄の5分の1の軽さで5倍の強度を持つとされ、熱変形も少ない。

そんなCNFを自動車分野へ取り入れていこうとするのが、環境省と産官学22団体が推進するNCVプロジェクト(Nano Cellulose Vehicle)だ。NCVプロジェクトをPRするブースでは、大型部材としてCNF製の車のボンネットが展示されていた。軽量化率は鋼鉄製の通常のボンネットに比べ50%以上であるという。

CNFは植物由来であることから、木材からはもちろん、ジュースの搾りかすやコーヒーがらなどからも採取できる。量産化技術が課題だったが、近年、その解決にもめどがついた。リサイクル性も、もともとが植物由来なので問題ない。課題はコストだが、「量産車での採用が進めばコストは自然と下がる」(ブース説明員)という。2030年までにGFRP(ガラス繊維強化プラスチック)並みに持っていきたいとする。

CNF製ボンネット

CNF。どろっとしている。これを紙漉きの要領でシート状に成形する

進歩するGFRP。日東紡のグラスファイバー

GFRPを展示する日東紡のブース。

日本で最初にグラスファイバーの工業化に成功した日東紡は、高強度化したGFRPを展示していた。燃やした後に廃ガラスを回収しなければならない、というリサイクル性に難はあるものの、CFRPの10分の1とも言われる価格の安さと加工のしやすさが長所だ。自動車部品はもちろん、耐久性が求められる電子基板やスマホの筐体など、電子部品での需要が多いという。高強度化も進んでおり、引張弾性で460MPaにもなる長繊維製品の展示もあった。

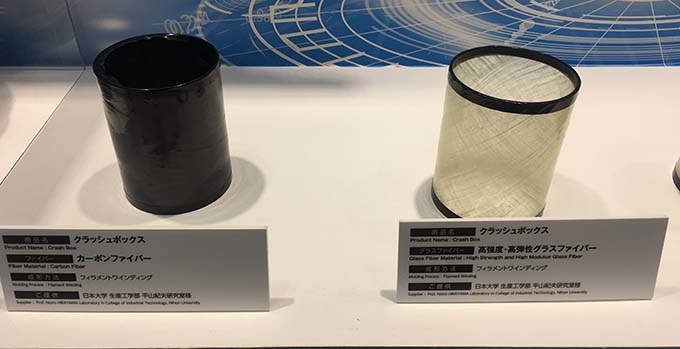

写真は、同強度のCFRP(カーボンファイバー)とGFRPのサンプルを出展。質量の違いが分かりやすく、手にするとGFRPのほうが肉厚でやや重かった。

CFRP製モノコックは東レから

CFRP製モノコックのコンセプトカー「TEEWAVE」を各種展示会に出展するなど、CFRPの構造採用に力を入れる東レからは、日産「リーフNISMO RC02」のモノコックボディの展示。先代よりモーターもバッテリーも強化されたため重くなり、フレーム側で更なる軽量化が求められたという。主要構造部材のモノコック、サブフレーム、ルーフは、樹脂とカーボンを重ね合わせた原材料を、高温・高圧のオートクレーブ(圧力釜)で成形・硬化させるオートクレーブ製法によるものだが、外側のルーフは圧力釜を必要としないVaRTMで成形したという。どちらも熱硬化性樹脂であり、リサイクル性、成形性に優れる熱可塑性CFRPの普及も期待されている。

リーフ NISMO RCのホイルハウス部分。CFRP製モノコックは、多くはリベットと接着剤で組み立てられる。部品点数が少なくなるのもメリットだ。