「セルロースナノファイバー」生産の新技術。クルマへの応用促進に期待

クルマの軽量化につながる新素材として研究が進むのが、CFRPに置き換われる可能性を持った、「セルロースナノファイバー」で強化した環境負荷の低いプラスチックだ。その生産時の課題を解決する新手法を、東京大学と東亞合成株式会社の共同研究グループが12月8日に発表した。

この記事をシェア

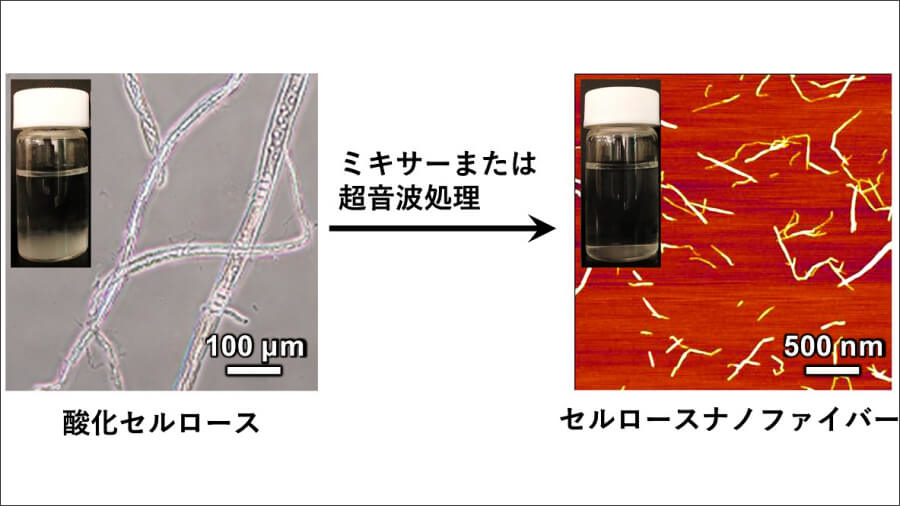

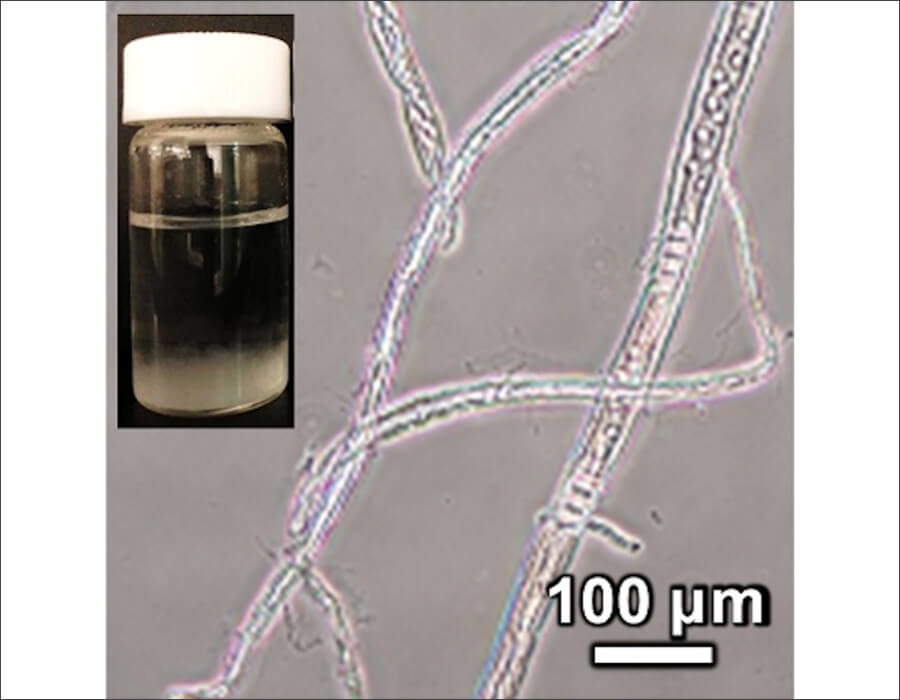

セルロースを水溶液で酸化させて、それを超音波などで攪拌することでCNFを生産する手法。出展:東京大学大学院農学生命科学研究科・農学部プレスリリース

東京大学大学院 農学生命科学研究科 生物材料科学専攻の藤澤秀次助教らと、東亞合成R&D総合センターの松木詩路士氏らの共同研究グループが12月8日に発表したのは、「セルロースナノファイバー」(CNF)の新たな生産技術だ。CNFとは、植物繊維の主成分であるセルロースから取り出した天然由来のナノスケールの繊維のことで、クルマへの応用だけでなく、さまざまな用途が期待されている。

CNFはこれまでの技術では、生産に際して多くのエネルギーを必要とし、排出されるCO2も多く、高コストであることが課題だった。しかし今回の手法は必要なエネルギーもCO2の排出量も少なく、コストも抑えられるようになっている。これまでの課題を一挙に解決できる手法として注目を集めている。

CNFはCFRPに含まれる炭素繊維と同じ役割を果たす

CNFのクルマへの応用としては、CNFを補強材としたプラスチックを利用することが想定されている。CFRP(Carbon Fiber Reinforced Plastic:炭素繊維強化プラスチック)に含まれる補強材の炭素繊維に置き換わると考えるとわかりやすい。

CFRPは樹脂に炭素繊維を混ぜることで、鉄の約1/5、アルミの1/2に近い軽さでそれらと同等の強度を実現している素材だ。航空宇宙関連技術から誕生したため、非常に高価だったが、コストダウンが進んできたことで、高級車やスーパーカーなどでの採用が増えている。

しかしCFRPは、焼却処分するには専用設備を整える必要があるという課題を持つ。そうした設備を整えた施設は増えつつあるものの、日本を含めて世界的に見てまだまだ埋め立て処分されている量の方が多い。つまり、今後、さらにコストダウンが進んで普及価格帯の車種に採用されるようになった場合、廃棄処分時の環境負荷がより大きくなってしまう懸念があるのだ。

そこでCFRPの炭素繊維を、非可食性バイオマス(材木として利用できない端材や、食料として用いることのない植物の部位など)の植物繊維を原料として生成したCNFに置き換えることで、焼却処分を行いやすくし、環境負荷を減らすことが考えられているのである。

しかし冒頭で述べたように、これまでのCNFの生産技術は多大なエネルギーを必要とし、CO2の排出量も多く、結果として製造コストがかかってしまうという課題を抱えている。その課題を解決できていないため、CNFの採用はあまり進んでいないのが現状だ。

CNFは、木材や紙パルプなどのセルロース繊維をシングルナノサイズ(毛髪の1万分の1の細さ)まで解繊する(かいせんする:解きほぐす)ことで生産される。従来の生産方法では、この解繊の工程が多大なエネルギーを必要としていた。共同研究グループは今回、セルロースをシングルナノサイズまで低エネルギーで解繊できる技術の開発に挑むことにしたという。

工程をふたつに分けることでセルロースの解繊を低エネルギーで実現

今回の研究では、紙パルプが原料とされた。そして2段階の工程を採用することで、セルロースの解繊を従来よりも低エネルギーで実現した。具体的には、まずセルロースを22%という高濃度の次亜塩素酸ナトリウム水溶液に浸け込み、酸化処理を行うところから始まる。次亜塩素酸ナトリウムとは、上水道やプールなどの消毒に用いられている化合物だ。

この酸化の工程は、セルロースを構成するナノファイバー1本ごとの表面に反発力を発生させ、自然とほぐれやすくすることが狙いだ。なおこの工程で触媒などは用いられないため、その分、コストを抑えられるようになっている。水溶液には6時間ほど浸け込むだけで、酸化セルロースの溶け込んだ処理液が完成となる(画像1)。

画像1。酸化したセルロース。酸化によりナノファイバー同士が反発しあうようになり、ときほぐれやすくなっている。出展:東京大学大学院農学生命科学研究科・農学部プレスリリース

画像1。酸化したセルロース。酸化によりナノファイバー同士が反発しあうようになり、ときほぐれやすくなっている。出展:東京大学大学院農学生命科学研究科・農学部プレスリリース

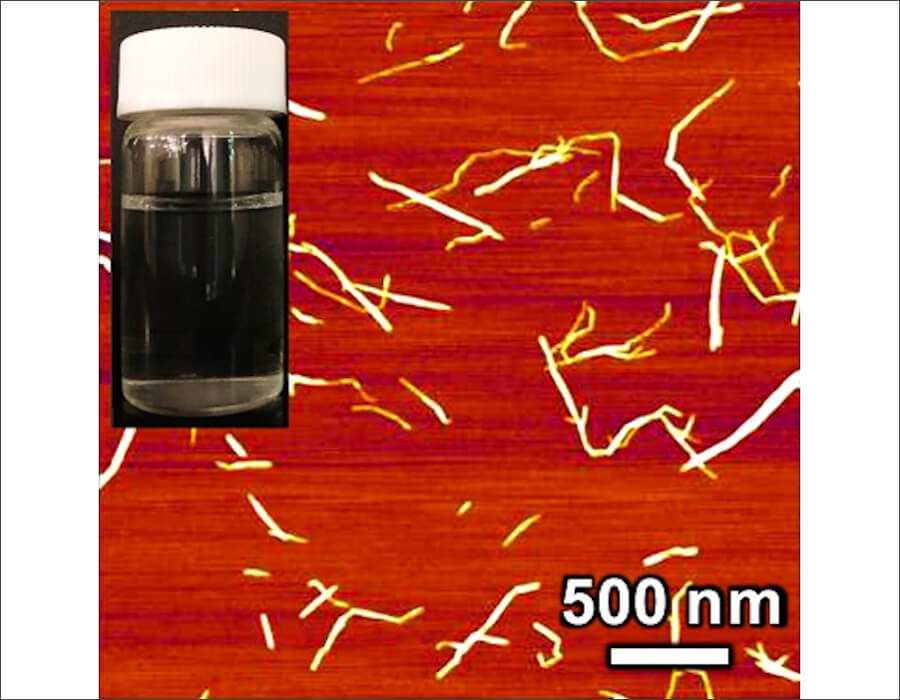

次の工程は、その酸化セルロースの溶け込んだ処理液に対し、ミキサーまたは超音波で攪拌処理をすることだ。ナノファイバー同士はすでに酸化によってお互いに反発しやすくなっているので、これでセルロースはバラバラになり、シングルナノサイズのCNFが完成する。走査型プローブ顕微鏡による観察でも、実際にCNFが生成されていることが確認された(画像2)。

画像2。画像1の酸化処理されたセルロースを、超音波などで攪拌。それだけで解繊され、CNFの完成となる。画像1は右下のバーが100μmを表し、画像2では500nm。200分の1となっている。出展:東京大学大学院農学生命科学研究科・農学部プレスリリース

この手法であれば、従来に比べて少ないエネルギーでCNFを生産することが可能だ。結果、CO2の排出量も生産コストも抑えられる。共同研究グループは、今回の技術により、低炭素社会実現のためにCNFの応用展開が加速することを期待するとコメントしている。