スーパーカーも軽自動車も! 高剛性ボディの今:ホンダ編【クルマ解体新書】

クルマの構造をわかりやすく解説するシリーズ紹介する【クルマ解体新書】。しっかりとした基本骨格(フレーム)があって初めてエンジンも性能を発揮できるし、操縦安定性も増す。また衝突安全性能においても基本骨格は重要だ。今回はホンダ車の「高剛性ボディ」をお届けする。

この記事をシェア

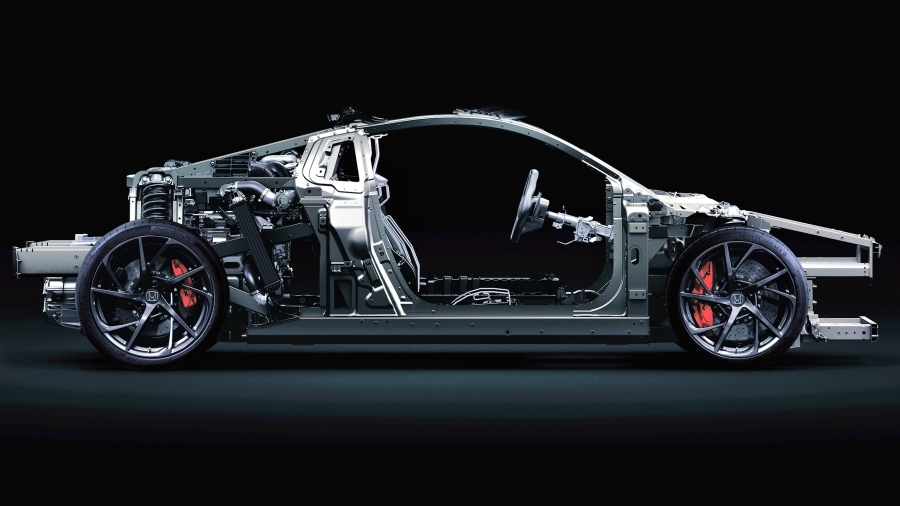

2代目「NSX」の基本骨格。複数の素材を用いたスペースフレーム構造だ。

衝突安全性能において基本骨格の役割は、「生存空間の確保」と「乗員のダメージの低減」だ。前者はキャビンの変形を抑制することで乗員が押しつぶされずに守られることを意味し、後者は衝突エネルギーを基本骨格がいかに吸収し、乗員のダメージとならないようにするかを意味する。

しかしこのふたつは、実は相反する関係だ。生存空間の確保を重視して基本骨格が変形しないようにすると、衝撃を吸収しづらくなるために乗員のダメージを低減できなくなってしまう。逆にダメージを低減させるべく基本骨格を変形しやすくして衝撃を吸収しやすくすると、今度は生存空間の確保が難しくなってくるのである。

その相反する要素を高次元で両立させるためにホンダが1998年に発表した技術が、衝突時の衝撃(G Force)を制御するというコンセプトの技術「G-CON」だ。キャビンの変形を抑制して生存空間を確保しつつも、乗員への衝撃の伝わり方を緩やかにすることで、傷害値を低減できるようにしたのである。G-CONは常に研究が進められており、発売時期が新しい車種ほどG-CONも進化している。

またG-CONはホンダの全車種に採用されているわけではなく、現行25車種(※1)のうち、16車種に採用されており、そのラインナップは以下の通りだ。今回は、G-CON搭載車として★のついている車種を、技術の進展がわかるように発売開始時期が古いものから紹介する。

【軽自動車】

●N-BOX★、N-BOX SLASH、N-ONE、N-VAN★、N-WGN、S660

【セダン】

●アコード、グレイス、レジェンド★

【ミニバン】

●オデッセイ★、ステップ ワゴン、フリード★

【ステーションワゴン】

●ジェイド、シャトル

【コンパクトカー】

●フィット★

【SUV】

●ヴェゼル★

※1 現行25車種とは、商用車「アクティ トラック」も加えた車種数(特装車などは含めていない)。「フィット」と「フィット ハイブリッド」などは同一車種とみなしている。

コンパクトカー・3代目「フィット」は補強材で剛性をアップ

2013年9月発売の3代目「フィット」。今回取り上げた「G-CON」採用現行車種の中では、発売して最も時間が経つ。

初代「フィット」は、ホンダの物作りの根幹をなすM・M(マン・マキシマム/メカ・ミニマム)思想(※2)を徹底させて、同社独自のセンタータンクレイアウトを採用。それにより、コンパクトカーとしては従来にない車内空間を実現した。2001年6月に初代が誕生し、2007年10月の2代目を経て、現行の3代目は2013年9月に登場した。

※2 M・M(マン・マキシマム/メカ・ミニマム)思想:ホンダ黎明期からクルマ作りに投影されている基本コンセプト。人のための空間は大きく、メカは小さくという意味。

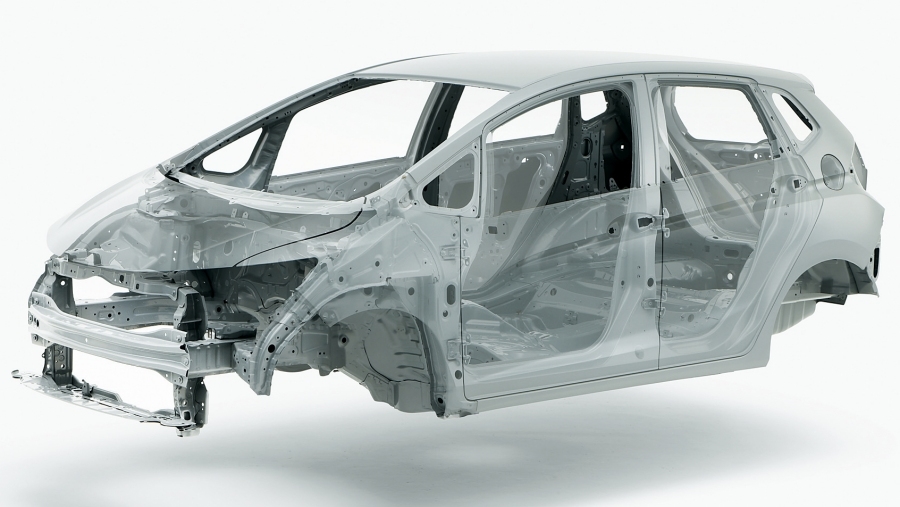

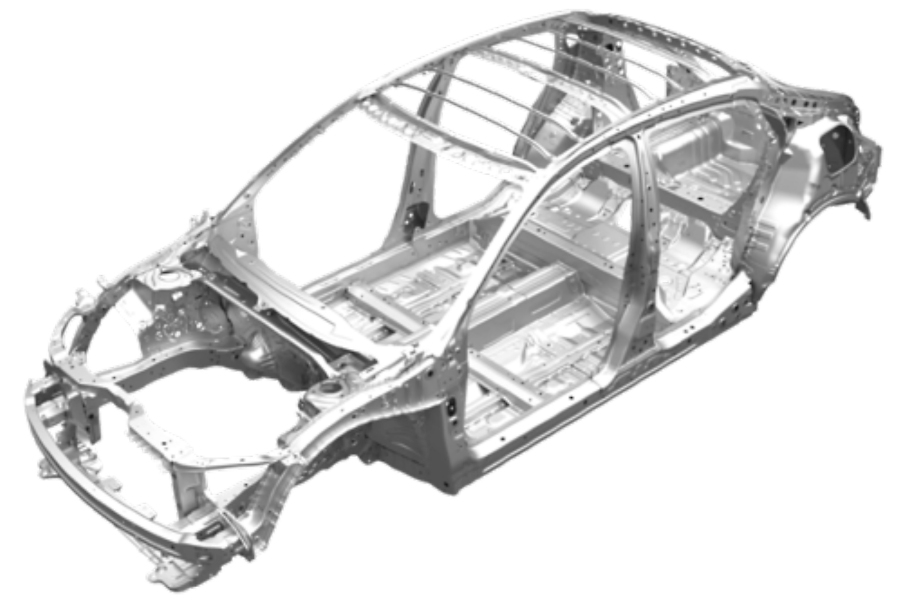

3代目「フィット」の基本骨格。

3代目「フィット」では、ハンドリングと乗り心地の質感向上の徹底追求がなされ、ボディの各所に補強材を追加し、ボディ剛性の向上が図られた。

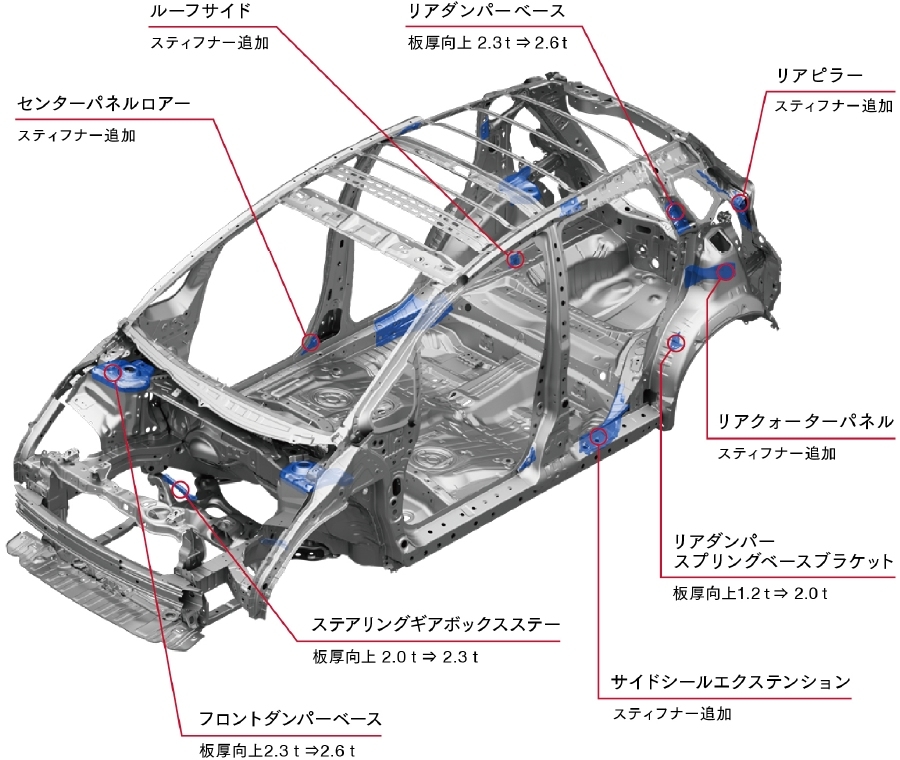

3代目「フィット」の基本骨格における補強部分(青い部分)。基本骨格の各所に補強材(スティフナー)を追加し、ボディ剛性をアップさせている。3代目「フィット」プレスインフォメーションより。

剛性の確保が難しいミニバンで取られた剛性アップの手法とは? 5代目「オデッセイ」(2013年11月発売)

ホンダの上級ミニバン、5代目「オデッセイ」2018年式。ホンダウェルカムプラザ青山にて撮影。

ホンダのミニバンを代表する「オデッセイ」。現行車種の5代目は2013年11月の発売で、3代目「フィット」とは数か月違いで誕生した。

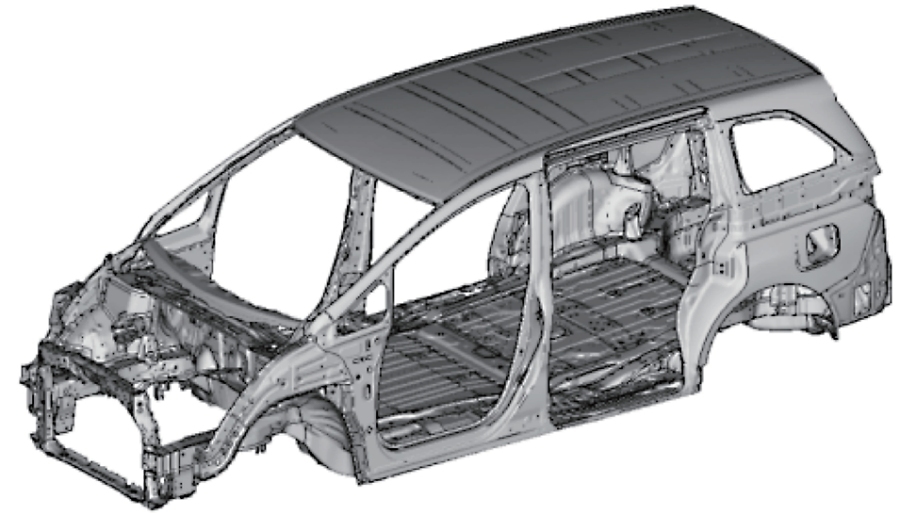

5代目「オデッセイ」の基本骨格。「オデッセイ」プレスインフォメーションより。

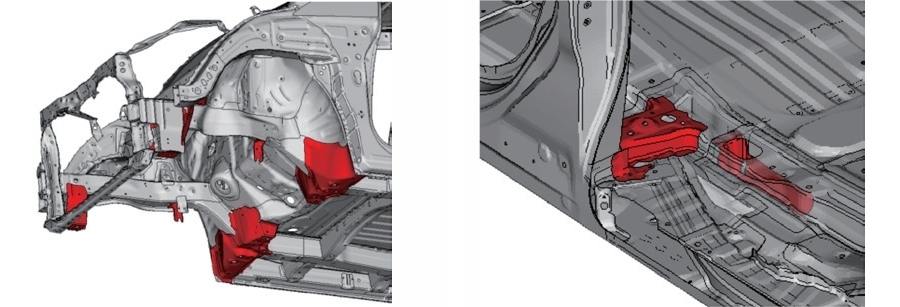

ミニバンは車内空間が広いため、剛性を確保するのが難しい車種である。そこでホンダでは、前後のサスペンション、センターピラー、リアサイドパネルなどの周辺の強化を図ることで、大柄な「オデッセイ」の剛性を向上させた。

(左)フロントサスペンション周辺。フロントサブフレームとの結合部周辺が強化され、左右方向の剛性が向上している。(右)センターピラー(Bピラー)周辺。センターピラーとフロアフレームの結合部を強化することで、剛性が向上している。「オデッセイ」プレスインフォメーションより。

(左)リアサスペンション周辺。リアフロアとリアサイドパネルの結合部を強化することで、剛性の向上が図られている。(右)リアサイドパネル周辺。フロアフレームとリアサイドパネルの結合部を中心とした強化が行われ、ねじり剛性が向上している。「オデッセイ」プレスインフォメーションより。

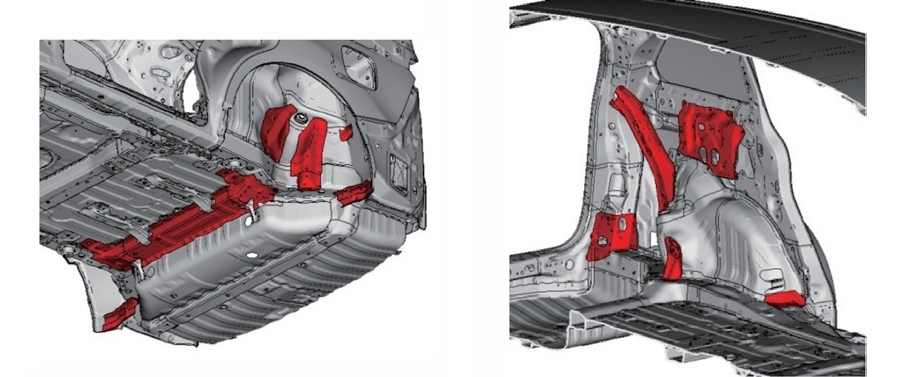

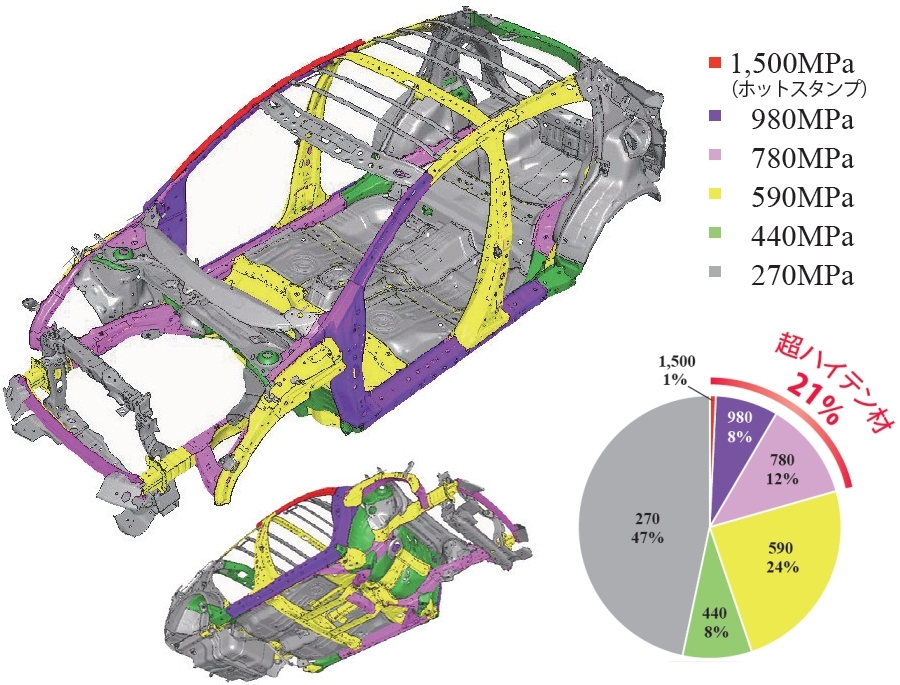

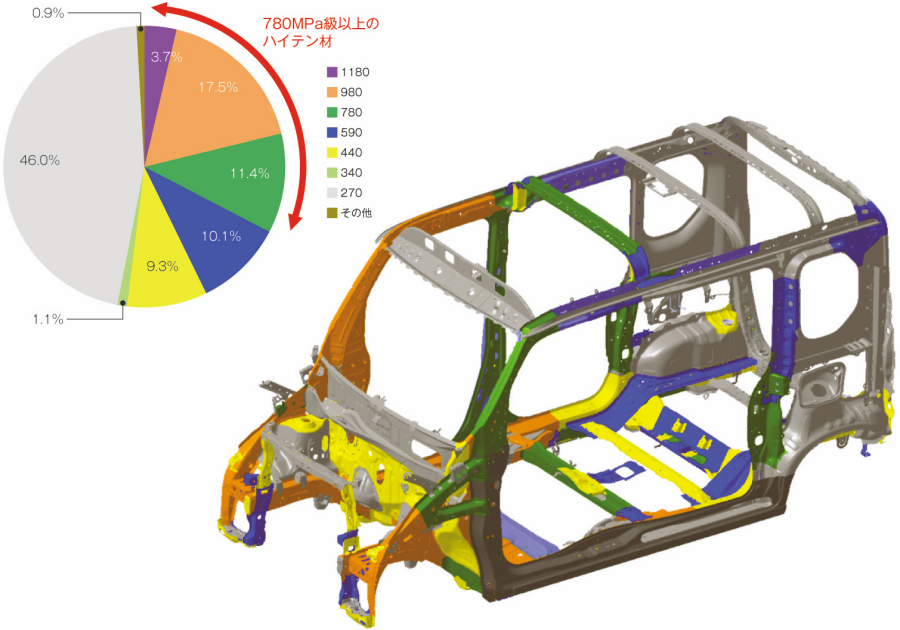

基本骨格を構成する高張力鋼板(ハイテン材)の種類と割合も注目だ。5代目「オデッセイ」は2013年11月発売のため、1500MPa(メガパスカル)級の引っ張り強度を持つ超高張力鋼板(ホットスタンプ材)が未採用であることがわかる。

5代目「オデッセイ」における、各高張力鋼板の配置イメージ。「オデッセイ」プレスインフォメーションより。

1500MPa級・超高張力鋼板を採用! クロスオーバーSUV・初代「ヴェゼル」(2013年12月発売)

2013年12月発売のクロスオーバーSUV・初代「ヴェゼル」2018年式。ホンダウェルカムプラザ青山にて撮影。

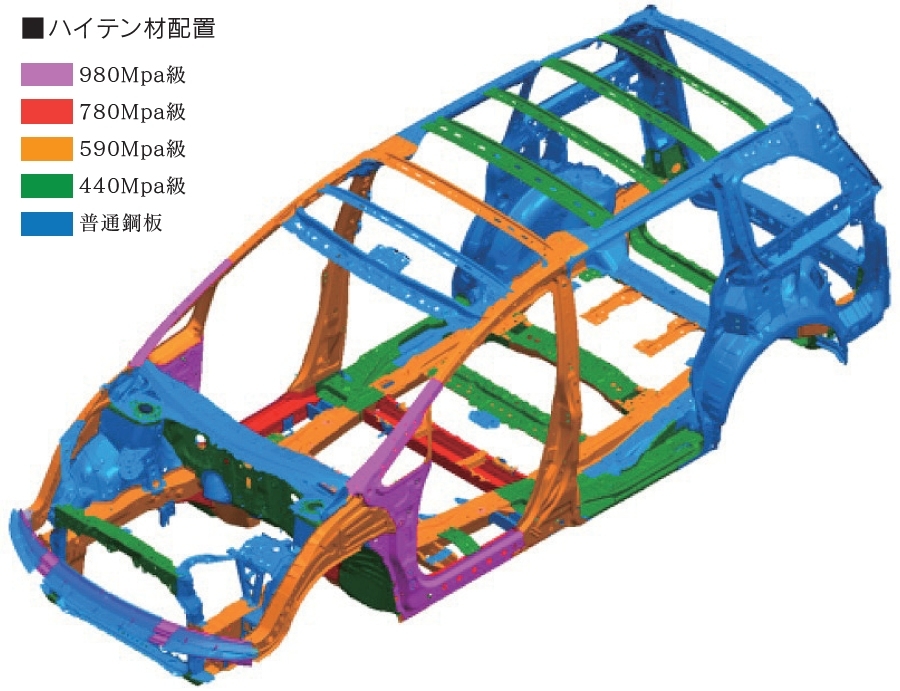

クロスオーバーSUV「ヴェゼル」の基本骨格の製造で特徴となっているのが、先に基本骨格を組み立ててから、外板パネルを溶接する「インナーフレーム構造(高効率継ぎ手)」を採用していること。同構造の利点は、継ぎ手部分の立体断面を確保したまま溶接することで、高い剛性を確保できるということがひとつ。さらに、補強のためのガセット(補強用部材の一種)やボルトが不要となるため、軽量化も実現できるということもメリットのひとつだ。

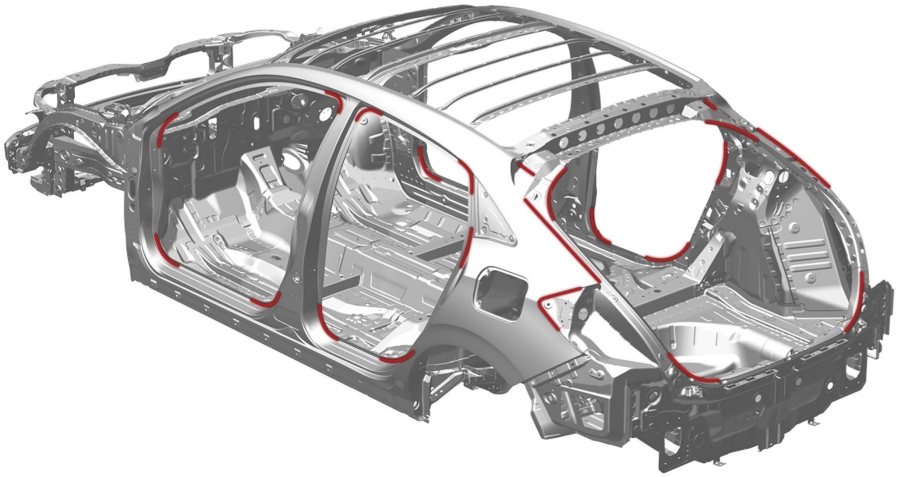

赤い点線で囲まれたところが、「ヴェゼル」のインナーフレーム構造を適用した箇所。「ヴェゼル」のプレスインフォメーションより。

上で紹介した5代目「オデッセイ」は2013年11月1日に発売され、1500MPa級・超高張力鋼板は未採用だった。そして、同年12月20日に発売された「ヴェゼル」では、全体の1%ながら1500MPa級が採用された。およそ1か月半の差なのだが、まさに高剛性ボディに関する日進月歩が見て取れるのである。

基本骨格に採用されている高張力鋼板の種類と割合。左上は基本骨格を上側から、下は下側から見たもの。「ヴェゼル」のプレスインフォメーションより。

→ 次ページ:

続いては2015年の5代目「レジェンド」と2016年の2代目「フリード」

先代から剛性を大幅にアップしたフラッグシップセダンの5代目「レジェンド」(2015年2月発売)

2014年11月に発表され、2015年2月から発売を開始した5代目「レジェンド」。ホンダのフラッグシップセダンだ。「オートモビルカウンシル2018」にて撮影。

2015年2月に5代目が登場した高級セダン「レジェンド」。ホンダのセダンのフラッグシップモデルで、「G-CON」技術が基本骨格に導入されている車種では最高級車。5代目は先代と比較した場合、静止状態でのクルマ全体の変異を評価する「静剛性」において曲げ剛性で53%、ねじり剛性で47%の向上を達成した。走行中における「動剛性」においては、フロント左右剛性で52%、リア上下剛性で97%の向上となっている。

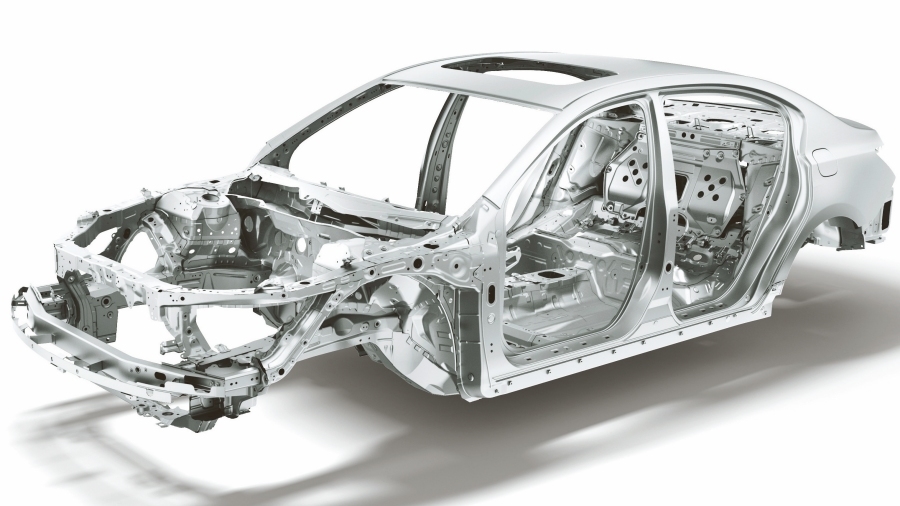

5代目「レジェンド」の基本骨格。先代と比較して、静剛性、動剛性共に大幅に向上された。

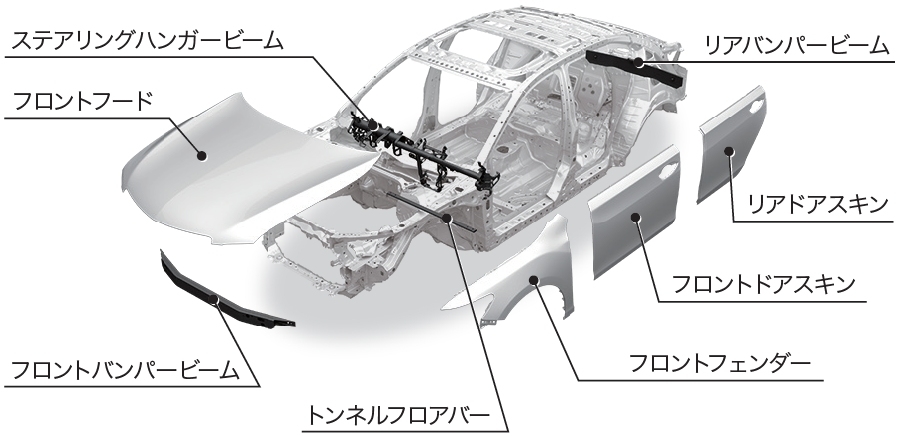

基本骨格の軽量化も推し進められ、まずアルミ部材の採用率が拡大された。ホンダが開発したスチールとアルミの結合技術「異種金属結合」が用いられており、すべてのドアスキンがアルミ化されている。これにより、先代との比較でドア部分のみで1台当たり約11kgの軽量化を達成した。さらに、ボンネットフード、フロントフェンダーなど多くの部品にもアルミが用いられており(下画像参照)、それらがすべてスチール製だった場合と比べると約35kgもの軽量化となっている。

5代目「レジェンド」のアルミ部材が使用されている部位。「レジェンド」プレスインフォメーションより。

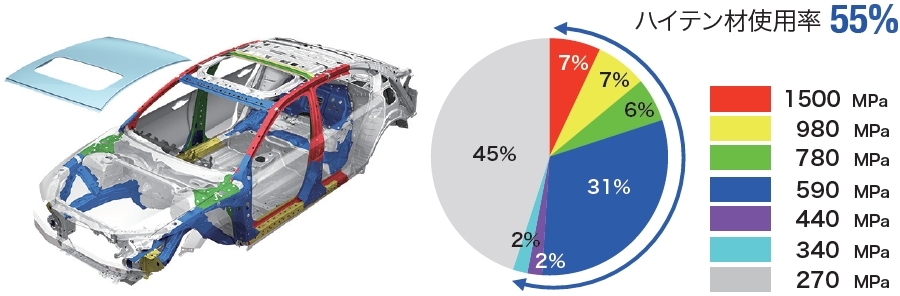

また先代と比較して、5代目は高張力鋼板の使用率が増えたことも挙げられる。キャビンの周囲を中心に980MPa級以上の超高張力鋼板が新たに採用された。さらに、上で紹介した「ヴェゼル」と比較した場合、フラッグシップの最高級セダンであることもあるが、1500MPa級・超高張力鋼板の採用率が1%から7%へと大きく増えていることもわかる。

270MPa以上の高張力鋼板の使用率は55%。980MPa以上の超高張力鋼板も14%採用されている。「レジェンド」プレスインフォメーションより。

普及車ながら超高張力鋼板も使用したコンパクトミニバン・2代目「フリード」(2016年9月発売)

小型ミニバン・2代目「フリード」の中の上級モデル「フリード+」2018年式。ホンダウェルカムプラザ青山にて撮影。

コンパクトサイズのボディに大人がきちんと座れる3列シートを組み込んだカテゴリーを、ホンダでは”コンパクト・ミニバン”と呼ぶ。元祖は、2001年12月に発売開始となった「モビリオ」で、その後を継いだのが2008年5月に誕生した初代「フリード」だ。現行の2代目は2016年9月の誕生である。

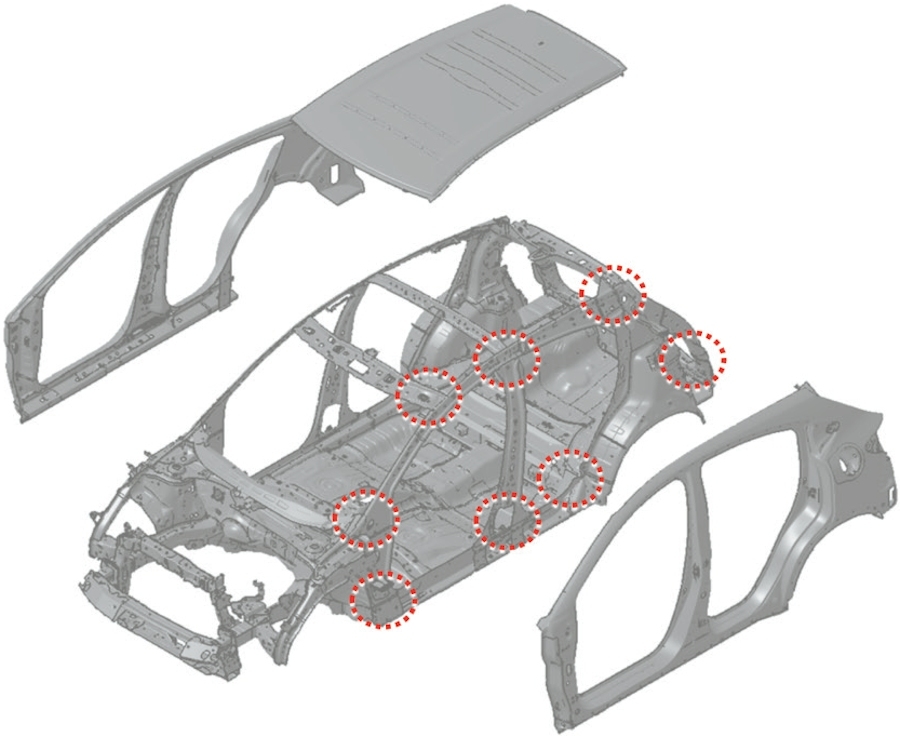

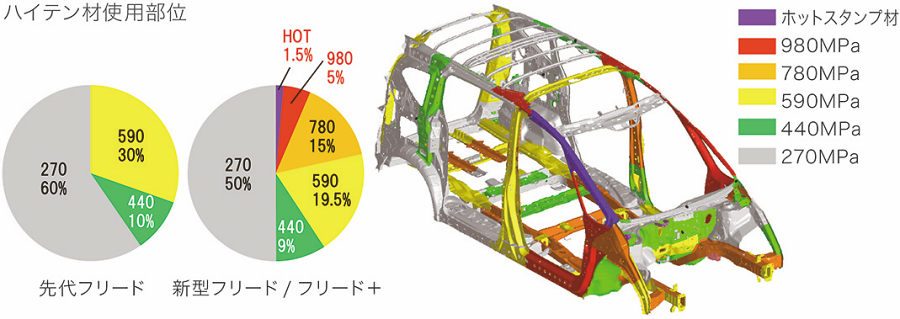

「フリード」の基本骨格。「フリード」には上級モデルの「フリード+」があり、さらにハイブリッドモデルや車いす搭載用低床フロアの福祉車両などさまざまなバリエーションがあるが、それらをすべてひとつの基本骨格と、最小限の専用パーツで実現するため、「マルチ・シェル骨格」が採用されている。先代との比較で、車体全体のねじり剛性が22%向上している。

超高張力鋼板の採用率を増やせばそれだけ車両価格に影響するため、700万円オーバーの「レジェンド」とは異なり、200万円を切る普及車の「フリード」では使用率が1.5%と抑えられている。「フリード」ではフロントピラー(Aピラー)に採用された。右左折時の斜め前方の死角を減らすために、フロントピラーを細くしたからだ。

「フリード」の高張力鋼板の種類と使用箇所、そして先代とも比較できる使用割合の円グラフ。先代と比較すると、8年の間にエントリーモデルでもより高張力の鋼板を使用できる割合が増えていることがよくわかる。

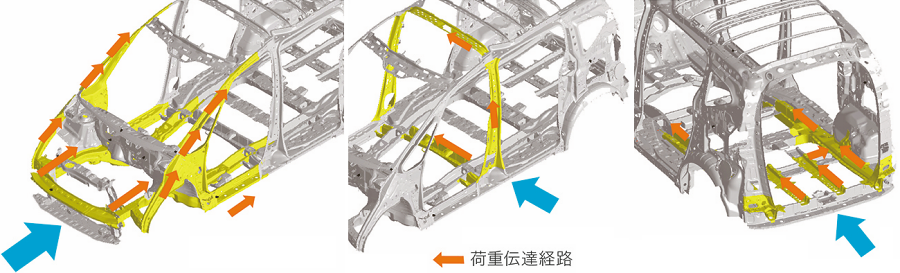

そして衝突安全を考慮した設計であることを示したのが、下の荷重伝達経路を示した基本骨格図。それぞれの方向から大きな衝撃が加わった場合、それがどのように基本骨格を伝わっていくかがわかる。

左から前面、側面、後面衝突時の荷重伝達経路を示した図。前面衝突では、ロードパス構造の最適化を行うことで、より効率的に衝撃を吸収できるように設計されている。側面衝突時は、ハイブリッド車のインテリジェントパワーユニットを保護するため、クロスメンバーに衝撃を伝える構造を追加。そして後面衝突時には、リアフレームに衝撃が分散される構造としている。

→ 次ページ:

続いては2017年の2代目「N-BOX」と2018年の初代「N-VAN」

基本骨格の大幅改良で先代より約80kgの軽量化を達成した軽自動車・2代目「N-BOX」(2017年9月発売)

2代目「N-BOX」。衝突安全性能の高さに加え、衝突被害軽減ブレーキなどの安全運転支援システム「Honda SENSING」を搭載し、予防安全性能も高い。軽自動車とは思えないハイスペックから、2017年・2018年と2年連続で軽自動車の販売台数第1位を記録した。ホンダウェルカムプラザ青山にて撮影。

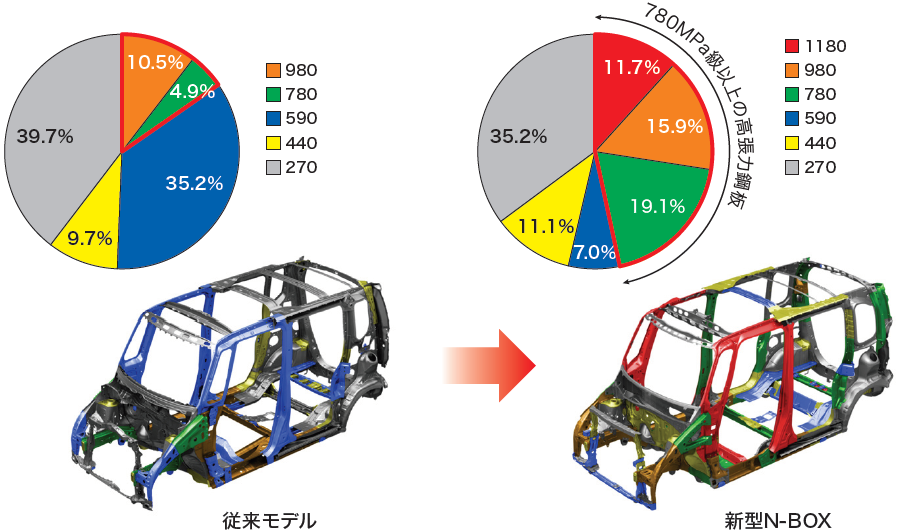

2017年9月に登場した2代目「N-BOX」。2代目「N」プラットフォームを採用した第1弾だ。その基本骨格の特徴は、上級車の考え方を応用した高効率フロアフレーム構造が採用されていることや、高張力鋼板の採用率が上げられていることなどがある。これらにより、基本骨格が先代との比較で約80kgもの軽量化を達成した。

2代目「N-BOX」の基本骨格の実物。センターピラーのアウターフレーム(赤く塗装されたフレーム)には、1180MPa級の超高張力鋼板が採用されている。2代目発売時点で世界初である。「人とくるまのテクノロジー展2018」にて撮影。

2代目「N-BOX」も軽自動車であることから、1500MPa級・超高張力鋼板を採用せず、引っ張り強度が少し低い1180MPa級の超高張力鋼板を多用することとなった。フロントピラーやセンターピラーのアウターパネルなどに採用されており、11.7%の割合を占める。また、2011年11月登場の初代は780Mpa級以上の高張力鋼板の割合が15.4%だったのに対し、2代目は46.7%と大幅に増加。これにより、基本骨格だけで約15%の軽量化を実現したのである。

初代と2代目の「N-BOX」の高張力鋼板適用率比較イメージ図。構造も大きく変わっているだけでなく、初代の時には使われていなかった1180MPa級超高張力鋼板が、2代目では11.7%も使用されるなどして、大幅な軽量化がなされた。引っ張り強度の強い高張力鋼板にすることで、基本骨格の厚みをそれだけ薄くできることから、重量軽減につながるのである。2代目「N-BOX」のプレスインフォメーションより。

第2世代「N」プラットフォームを採用した第2弾、軽商用&乗用車の初代「N-VAN」(2018年7月発売)

基本として「N-VAN」は軽商用車だが、ヘッドランプを丸目にするなど、スタイリングに手を加えた乗用車使用の「+STYLE」シリーズがあり、上写真は「+STYLE FUN」。

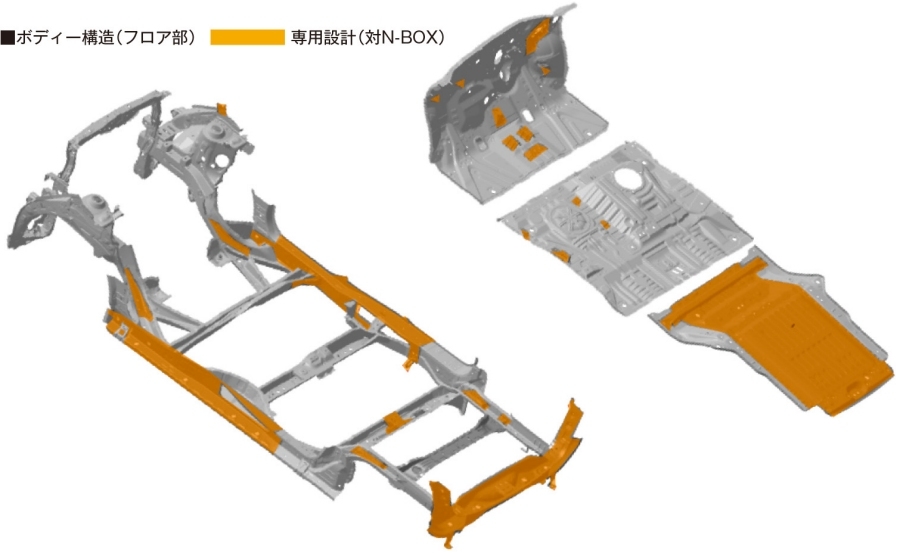

2代目「N-BOX」に続き、第2世代「N」プラットフォームを採用した軽商用&乗用車「N-VAN」。2代目「N-BOX」と同じプラットフォームを使用しており、そこに「N-VAN」専用設計として、軽バンに必要なフレーム構造が加えられている。これにより、走行安定性や静粛性、乗り心地などをアップさせた。

ボディ構造(フロア部)。基本的には第2世代「N」フレームだが、オレンジ色の部分が「N-BOX」と異なる専用設計となっている。

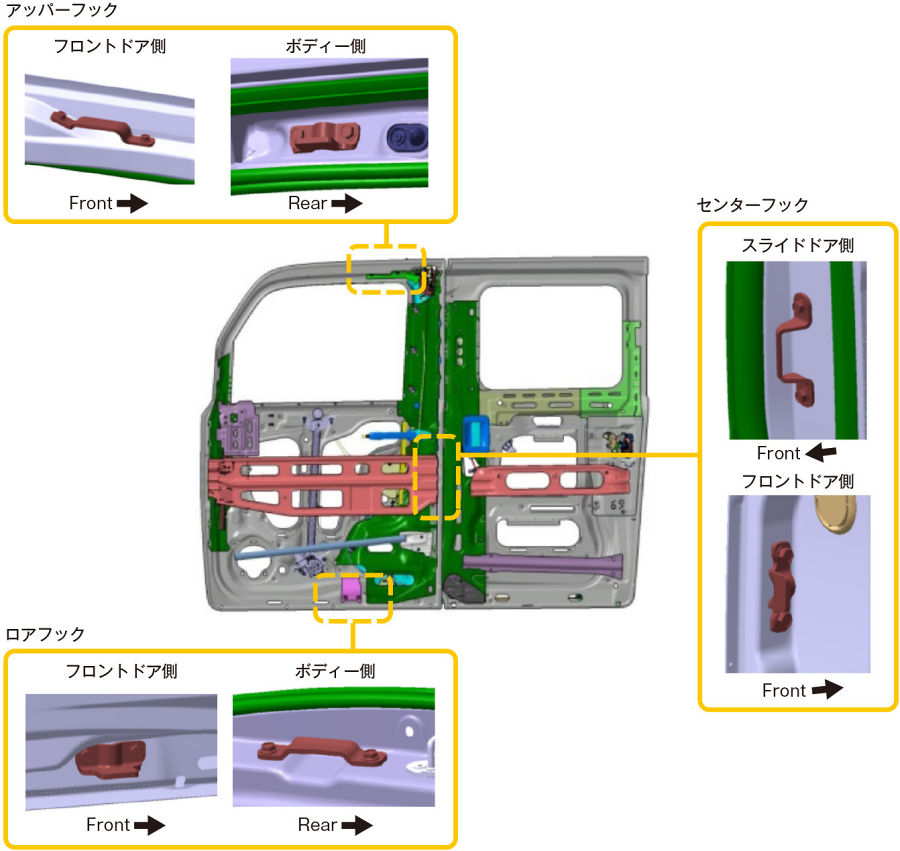

「N-VAN」といえば、助手席側がセンターピラー(Bピラー)レスであることが大きな特徴。ただし実際には、助手席側ドアとその後席スライドドアにはセンターピラーに相当する「ドアインピラー構造」が採用されている。これにより、助手席側に側面衝突を受けても運転席側に衝撃を逃がせるようになっている。

基本骨格は多くの部分を2代目「N-BOX」と共通とするが、プラットフォームと同様に「N-VAN」仕様となっており、高張力鋼板の採用比率が異なる。780MPa級の高張力鋼板の採用率は、「N-BOX」が約47%だったのに対し、「N-VAN」は約33%だ。1180MPa級・超高張力鋼板に限れば、11.7%の2代目「N-BOX」と比較すると8ポイント少ない。

「N-VAN」の高張力鋼板採用比率と採用部位。センターピラーのある運転席側とない助手席側の左右剛性差を最小化するため、徹底的なCAE解析を行い、ドライブフィールに影響しない剛性レベルを見極め、サイドシルフレームおよびドア開口コーナー部を中心にした補強が行われた。同時に、車両全体でバランスも取られており、空荷でもフル積載でも安定して走行できるようにしている。

→ 次ページ:

最後は2代目「NSX」と5代目「シビック タイプR」を紹介!

最後は、G-CONを採用していない車種を取り上げる。非採用車種は9車種あり、スーパーカー「NSX」、ホンダの主力車種「シビック」シリーズ3車種(セダン、ハッチバック、タイプR)、環境車「クラリティ」シリーズ2車種(FUEL CELL、PHEV)、ハイブリッド・ミドルセダン「インサイト」、大型SUV「CR-V」、商用車「アクティ トラック」となっている。

今回は、この中から、「NSX」とスポーツカー「シビック タイプR」の2車種を取り上げた。

複数の素材を用いたスペースフレーム構造を採用した「NSX」(2017年2月発売)

2代目「NSX」2019年式。「モータースポーツジャパン2019」にて撮影。

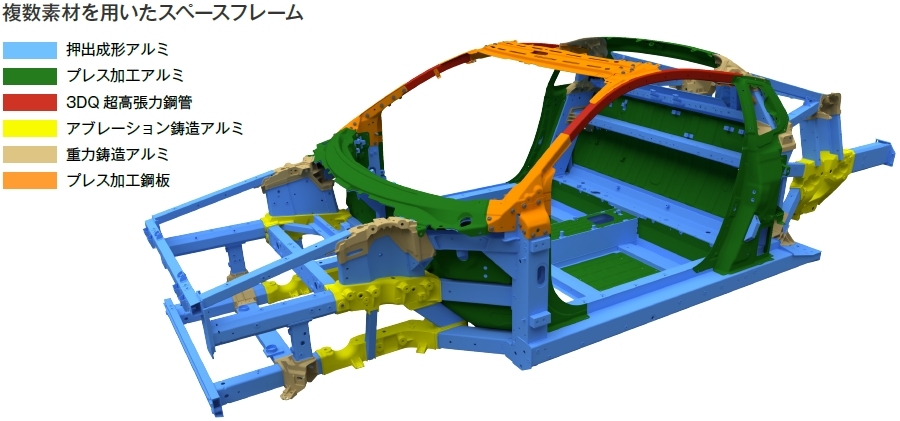

2代目「NSX」はスーパーカーであることから、モノコックフレームを採用している一般的なホンダ車とはまた異なった技術が投入されている。基本骨格もそのひとつで、一般的なモノコック構造ではなく、クルマの形状をした骨組みである「スペースフレーム」を採用しているため、「G-CON」は採用されていない。

もちろん衝突安全性も考慮された設計となっている。前面衝突時は前方スペースフレーム部が連続的につぶれるように変形して衝突エネルギーを吸収。そして、クルマへの採用が初となる「アブレーション鋳造」(※3)アルミ材を使用した接合部が、衝撃を受け止めてキャビンの変形を防ぐ。後面衝突でも同様の接合部がエネルギーを吸収すると同時に、リアミッドシップのパワーユニットがキャビンに侵入しないようになっている。

スペースフレームで高剛性と軽量化を実現するためには、素材に強い力をかけて金型から押し出す「押出成形」アルミ材を中心とした複数の素材が用いられた。その実現のため、アブレーション鋳造アルミ材や、こちらもまたクルマへの採用が初となる「3次元熱間曲げ焼き入れ」(※4)超高張力鋼管フロントピラーなどが導入された。

初代「NSX」では、オールアルミモノコックボディが採用されて大きな話題となった。それに対して2代目では、同一の素材で構成することにとらわれないようにしたという。部位ごとに最適な素材や製法が選ばれたのである。

※3 アブレーション鋳造(ちゅうぞう):鋳造とは、素材を高い温度で溶融させて液化させてから型に流し込む加工方法のこと。アブレーション鋳造はその一種で、砂型に液化した素材を流し込んだ後、ウォータージェットで急速に冷却しながら砂型を除去する加工方法。従来の単純に流し込む(重力)鋳造に対し、延性(引き伸ばされる性質)と強度の高い機械特性を実現できるのが特徴である。

※4 3次元熱間曲げ焼き入れ(3QD):複雑な形状の超高張力鋼管を高精度で行える成形方法。精密な形状仕様と公差を満たす薄肉断面化が可能で、2代目「NSX」のフロントピラーでは、従来の成型方法よりも幅をスリム化し、同時にルーフのつぶれ性能要件としての構造的な強度も向上している。3QDの行程としては、熱してから連接ロボットアームによって3次元に形成後、水によって冷却。1500Mpa(メガパスカル)という超高張力を実現している。

素材別に色分けしたスペースフレーム。押出成形アルミ材をアブレーション鋳造アルミ材に結合しており、取り付け点の全方向に対して高剛性化が可能なトラス構造の採用により、高速でコーナリングをするなど大きな荷重が車体にかかっても、シャシーが歪むことなく保持される。アブレーション鋳造アルミ材が使用されている理由は、高剛性を実現すると同時に、衝突時にエネルギーを効率よく吸収するためだ。

先代モデルよりもねじり剛性のアップと軽量化を実現した5代目「シビック タイプR」(2017年9月発売)

スポーツカー「シビック タイプR」。走りを追求したモデルに、「タイプR」の名が冠される。「東京オートサロン2018」にて撮影。

2017年9月から発売を開始した、10代目「シビック」。「セダン」、「ハッチバック」に加え、走りを追求したモデル「タイプR」が設定された(「タイプR」としては5代目)。従来の「タイプR」とは異なり、「セダン」や「ハッチバック」とは別の独自の新型プラットフォームを採用している。先代「タイプR」に対し、エンジンのハイパワー化に対応するため、基本骨格のねじり剛性は約38%の向上を果たした。またホワイトボディにおいて、ボンネットフードをアルミ化するなどにより、約16kgの軽量化を達成した。

基本骨格の高剛性化は、ボディ全体の骨格部材を組み立ててから外板パネルを溶接する「インナーフレーム構造」を採用したことによるところが大きい。インナーフレーム構造は主要フレームの結合効率を高められるので強固な骨格を形成でき、補強材を最小限にできる点もメリット。軽量化にも貢献しているのだ。

また、「タイプR」のボディタイプはハッチバックであるため、セダンのようにリアバルクヘッドを持たない。そこで、ダンパー取り付け部と強固な構造を持つテールゲート取り付け部をつなぐ環状骨格構造を採用。開口部の大きなリアゲートを採用しつつ、同時に剛性のアップも実現した。

「シビック タイプR」用のフレームを前方から。フロアは、大断面のセンタートンネルと、井桁状に配置した骨格部材で構成されている点もポイント。これにより、低重心化、低いドライビングポジション、そして低全高化を達成した。同時にフロアの振動を抑制する効果もあることから、重量があった制振材が不要となり、軽量化に大きく貢献した。そのほか、センタートンネルに対して左右方向の補強用ブレースが配置されており、高剛性化に寄与している。

「シビック タイプR」用の基本骨格を後方から。赤いラインは、「接着接合」適用部位。接着接合とは接着剤を用いた接合方法のこと。広い面で接合できることにより、応力を分散でき、これもまた高剛性に大きく貢献。同時に「走り」において重要な、タイヤが路面をとらえるための「しなやかさ」を実現した。

今回、ホンダにおける基本骨格の技術的進展を見ていただいた。2013年から2018年までわずか5年ほどの間だが、超高張力鋼板の採用率の変化などで、その進展を見てもらえたのではないだろうか。

今後、基本骨格は、使用されている高張力鋼板の割合が、より引っ張り強度の高いものに置き換わり、より軽量でより高い強度が確保されていくことだろう。しかし、すべての骨格の引っ張り強度を上げればいいかというと、そう単純な話でもない。逆に、曲がったりつぶれたりすることで衝撃を受け止める役割の骨格もあるからだ。それらを踏まえた基本骨格の進化や、高張力鋼板の採用のされ方がどのように変化していくのか、実に興味深いところである。