【3D&VR展2017】3Dプリンターのトレンドは樹脂から金属へ! また大型化も!

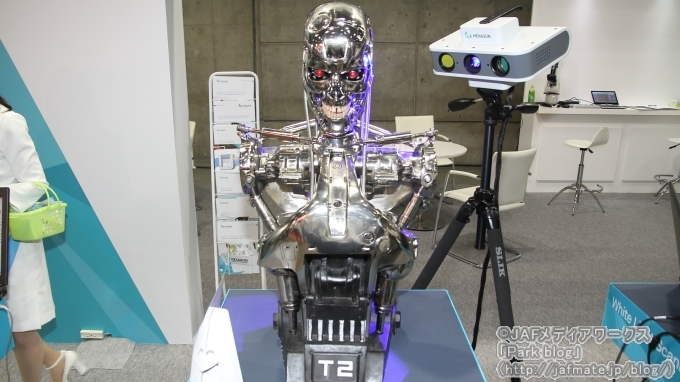

ヘキサゴン・メトロジーで展示されていた、「ターミネーター2」のT-800型ターミネーターのエンドスケルトンの上半身モデル。実はこういう磨かれた金属でなおかつ複雑な形状のオブジェなどは3Dスキャニングをするのが難しいらしい。

6月21日から23日まで東京ビッグサイトで開催された「第25回 3D&バーチャル リアリティ展」。

ヘッドマウントディスプレイを装着してコンテンツを体験するVR系のブースは今回も定番だったが、年々増加傾向にあると感じたのが3Dスキャニングだ。いくつものブースで、ドアなどの自動車部品などをスキャンするデモを行っていた。

ヘキサゴン・メトロジーでは、さまざまなタイプの3Dスキャニング用機器でデモを行っていた。

リバース・エンジニアリングでインフラを支えるワード技研

今回、自動車部品などの3Dスキャニングデモが全盛の中で、同技術をリバース・エンジニアリングにおいて活用し、インフラのメンテナンスなどを手がけていることをPRしていたのが、ワード技研だ。

世の中にはCADが普及する何十年も前から稼働しているインフラ設備も多い。しかも、部品に予備がなく、中には設計図が失われてしまっているようなものもあり、故障時に交換ができない状況が危惧されているのだ。

そこで3Dスキャニング技術を用いて測定データを取得、そこからCADデータを作成、そして部品を製作するという、リバース・エンジニアリング技術が活用されているのである。

ワード技研のブースでは、ロボットアニメの主人公ロボの顔などを用いて、測定データを取得し、そこからCADデータ化、さらには3DCG化したものを披露していた。主人公ロボの顔にある多数の丸はマーカーで、死角になる部分がなくなるように異なる角度から3Dスキャンした際、複数のマーカーの位置を合わせることで整合性を持たせられる仕組みだ。

なお、3Dスキャニングで得られた測定データは、正確には3次元の位置情報を持つ点の集まりでしかない。そのため、測定したからといって即CADデータが自動生成されるわけではないのが現状だ。点群から必要な点だけを選んで結んでCADデータ化(モデリング作業)していくのは、現在はまだ人にしかできない作業なのである。

今年は金属3Dプリンタが熱い状況に!

愛知産業ブースで展示されていた、独SLMソリューションズ社製の粉末床溶融結合方式で製作された、新宿の街並みを立体で再現したオブジェ。粉末床溶融結合方式はレーザーで金属粉末を溶かして結合させていく方式で、金属3Dプリンタの中では少し時間がかかるが、精密さを求める場合に向いている。

近年、ラピッドプロトタイピングの考え方で試作にも早さを求められるようになってきた。そのため、金属製品の試作で圧倒的な早さを実現できることから、金属3Dプリンタの注目度が上がっている。樹脂3Dプリンタが落ち着いてきたのとは逆に、今回は金属3Dプリンタを出展しているブースが前回より増えていたようだ。

業務用の樹脂3Dプリンタは数百万円からなのに対し、金属3Dプリンタは億を超えるため、なかなか購入が難しい。そのため、これまでは従来の鋳物による試作品の造形が行われてきたが、同じものを作っても、鋳物で何日もかかるものが金属3Dプリンタでは数時間で済んでしまう。その劇的なまでの時間の短縮を顧客が求めるようになってきたことから、それに応えるのに金属3Dプリンタの需要が伸びてきているという。

なお同じ金属3Dプリンタでも方式は複数あり、例えば「(レーザーまたは電子ビーム)粉末床溶融結合方式」や「指向性エネルギー堆積方式」など。さらに後者は、「電子ビーム・ワイヤー添加方式」や「アーク溶接(金属溶融積層)造形方式」などに分類される。そのほか、金属粉末にバインダー(結合材)を噴霧して何層にも積層していく「バインダージェット方式」もある。

愛知産業のブースで展示されていた、電子ビーム・ワイヤー添加方式で作られたオブジェ。同方式は、電子ビームでワイヤーを溶かして造形していく。あまり精密さは求められないが(それでもこの程度のクォリティはある)、金属3Dプリンタの中で早い方式。従来の例えば鍛造などと比較すると、期間と費用、材料をものによっては約3分の1から4分の1まで圧縮可能。

愛知産業ブースでは、実際にアーク溶接造形方式のシステムを持ち込み、その場でデモを行っていた。この段のついたお椀のようなオブジェや、右上のねじれた五角形の立体物などがアーク溶接造形方式で作られたもの。電子ビーム・ワイヤー添加方式と同様で精密さは求められないが、こちらも早さが優れた点。

金属3Dプリンタはここまで緻密に作れる!

金属3Dプリンタは小さなもの、また緻密なものも作ることが可能だ。その例をお見せしよう。

HTLブースで展示されていたスウェーデン・Arcam社製の電子ビームを用いた粉末床溶融結合方式の金属プリンタで作られたスカーフ。まるで鎖カタビラか何かのように見えるが、まるで毛糸が編まれているかのような感じが見て取れる。

ヘガネスジャパンブースで展示されていた金属3Dプリンタを使った造形物の数々。ミリメートルサイズのチェスの駒などもある。ヘガネス製金属3Dプリンタはバインダージェット方式を採用。同社ではその後にクリーニングし、炉で焼結して所定の強度を得ることで、高精度で高解像度の金属造形物ができあがるという。材質にはステンレス系、チタン、銀、銅などに対応。

仙北谷(せんぼくや)は、金属3Dプリンタに5軸マシニングによる加工作業を加えることで、造形物のクォリティを高める手法を採用している。金属3Dプリンタは独Concept Laser社製「M2」を使用しており、ステンレスやアルミなどの合金での造形も可能としている。特にアルミ合金「ADC12」の造形はほかではなかなかできないとPRしていた。

金属も樹脂も3Dプリンタが大型化の傾向!

また、今回は3Dプリンタでより大きな試作品を作れるようにするため、装置自体の大型化が進んでいるのも見て取れた。

HTLは、米PRM INNOVATIONS社のレーザーを使用する粉末床溶融結合方式の1種(同社ではレーザー金属堆積造形と呼んでいる)の金属3Dプリンタ「PRMI 557」を展示。高さ2.1mの造形物を作ることが可能だ。

PRMI 557で造形したロケットのオブジェ。2.1mはさすがにないが、1m以上の高さがあった。ヘッド可動移動距離、つまり造形サイズは1524×1524×2133mm。

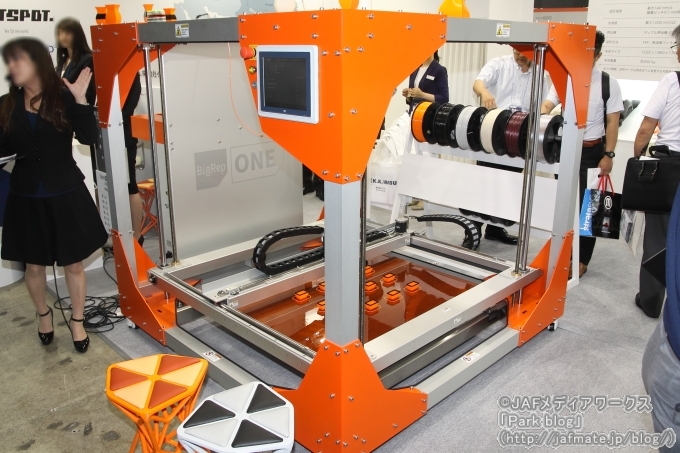

またイリスは、独BIGREP社製の「BigRep ONE v3」を持ち込んでデモを実施。同3Dプリンタは樹脂を使用するタイプで、本体サイズは1850×2250×1725mmの巨大さ。

日本初上陸の超大型3DプリンタのBigRep ONE v3。造形サイズは1005×1005×1005mmで、ワイヤー型の樹脂を使用する。装置後方(画面右側)にさまざまな色のリールが並んでいるが、それらがワイヤー型の樹脂。BMWモトラッドでも採用されたそうである。

3Dホログラムディスプレイ「Dreamoc」

同展示会はVRと3Dプリンタが多いが、それ以外にも注目すべき製品や技術なども出展されている。

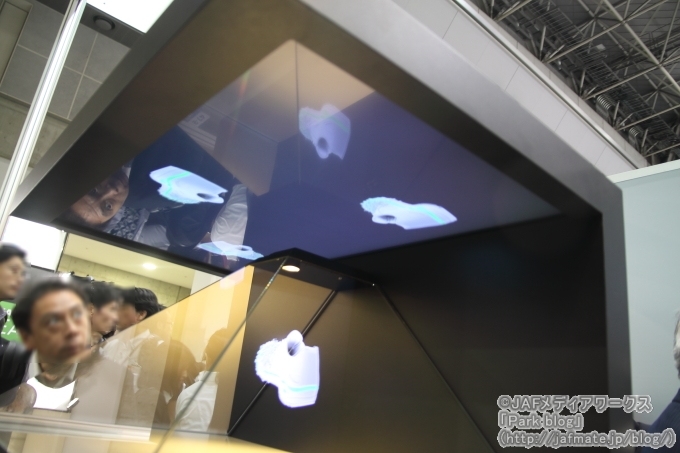

ケー・シー・シー商会が展示したのが、デンマーク・Realfiction社の3Dホログラフィックディスプレイ「Dreamoc」だ。ピラミッド(四角錐)型のディスプレイ内部に立体映像が浮かぶ仕組みである。天板に被写体の4方向の画像が投影されており、それをピラミッド内で立体映像に合成している仕組みのようだ。

Dreamocを下から見たところ。天板に映し出されている4方向の映像が下にあるピラミッド型のディスプレイに投影されて3D映像となる仕組みの模様。

Dreamocの映像でもを動画で。Dreamocはラインナップがいくつかあり、ピラミッド型以外のディスプレイもある。

インクジェット加飾システム「ビスコテックス」

セーレンが独自開発したインクジェット加飾システム「ビスコテックス」は、アクリル、フィルム、鋼板、塩化ビニールなど素材を選ばずにフルカラープリントが可能な技術。素材の表現に大変長けたプリント技術で立体感があることから、鋼板が木材に見えたり、塩化ビニールがデニム地に見えたりと、どのような素材なのかまったくわからなくなるほどである。

本来の素材がわからなくなるほどの材質感を印刷できるのがビスコテックスの特徴。左上の木材の素材は鋼板。右上の黒さびの金属は木材のMDF。左下の赤さびはABS樹脂。右下のジーンズ(デニム生地)は塩化ビニール。

2017年6月29日(JAFメディアワークス IT Media部 日高 保)