F1パワーユニットを製造する「HRC Sakura」ホンダモータースポーツ活動の心臓部を取材:Super GT編

2022年8月2日にホンダは、栃木県さくら市にあるF1パワーユニット(F1PU)の製造やSuper GT用マシンの開発、Super Formulaのエンジン開発を行う施設「HRC Sakura」の一部をメディアに公開した。今回は「Super GTマシンの開発」をクローズアップ。

この記事をシェア

3メーカーが激しいチャンピオン争いをするSuper GT

風洞実験設室に置かれたNSX-GT 写真=小林祐史

Super GTは、スポーツカーやスーパーカーなどのGTカーをベースにしたレーシングカーが参戦するレースだ。日本国内で開催されているレースで一番人気でもある。その最高峰クラスのGT500には、トヨタ、日産、ホンダの3メーカーが開発したレーシングカーによって激しいチャンピオン争いを繰り広げている。

このGT500は、レーシングカー同士のパフォーマンスの均衡を保つため、マシンに関するレギュレーションに特徴がある。例えばボディの要となるCFRP製モノコックや、トランスミッション、ドライブシャフト、ECU等の電子部品、リアウイングなどは全マシンが共通のものを使用する。エンジンも排気量2000cc、直列4気筒、燃料直噴シングルターボで、年間で使用できるエンジン基数も2つまでと定められている。

このようなレギュレーションに加えて、レースで上位に入賞したマシンにはバラスト(重り)の搭載や、エンジンに送り込む燃料を絞る燃料リストリクターによって性能調整(BoP)も行われている。これらによってレースでは接戦が生じやすくなり、順位争いが常に白熱する工夫が凝らされている。

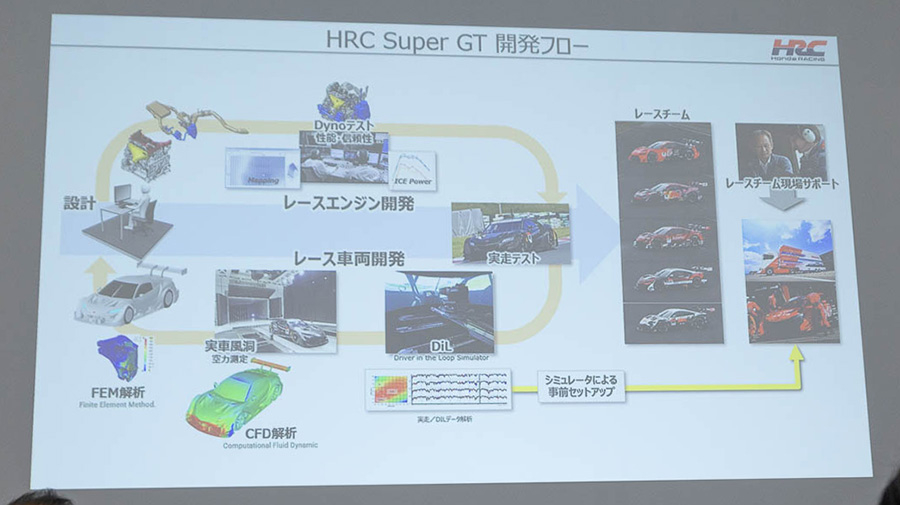

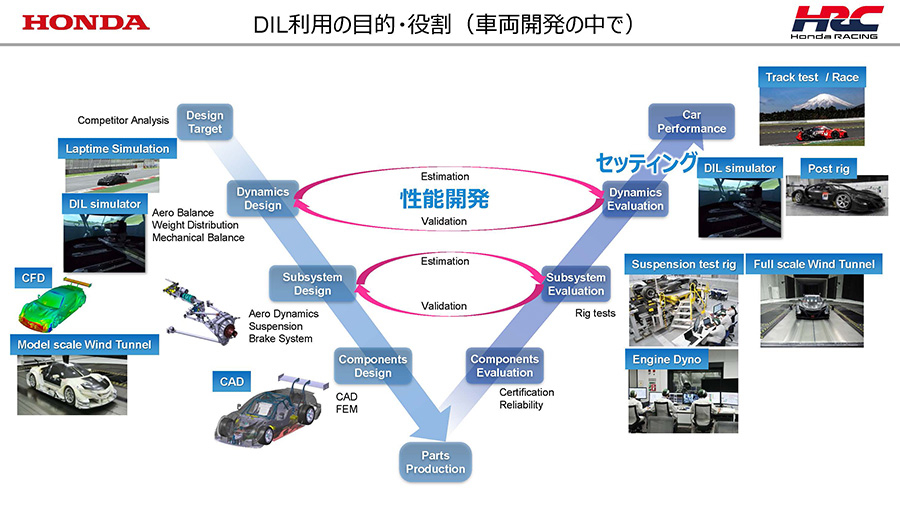

HRCのSuper GT開発フロー図 写真=小林祐史

このGT500に参戦するホンダNSX-GTの開発は、HRC Sakuraで行われている。しかし前述のようにSuper GTはレギュレーションで共通部品となっている部分が多く、ライバルに対してアドバンテージを築けるような開発は限られた範囲に限定されているのだ。

CDFと風洞実験で空力開発

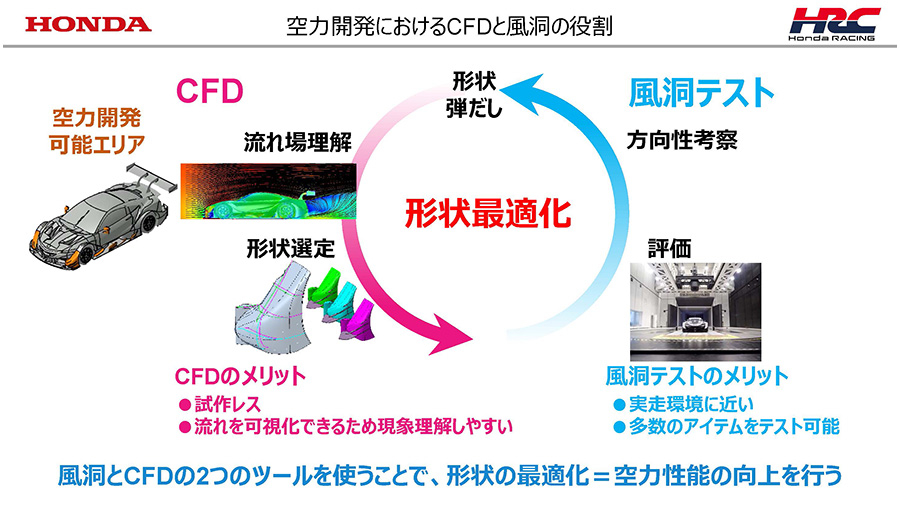

HRC Sakuraの空力開発フローの概念図 写真=ホンダ

HRC Sakuraで行われるNSX-GTの空力開発の流れとしては、PC上のComputational Fluid Dynamics(CFD/数値流体力学/流体解析)を活用して形状を選定し、それを試作し風洞テストで確認するというものになっている。ちなみに風洞テストで測定しているのはドラック(空気抵抗)とダウンフォース(車を下に押し付ける力)で、テストが行われる風洞設備内の実験室や車に設置したセンサーで計測している。

次ページは空力開発の中心ともいえる

時速280Km台を再現する風洞実験設備を紹介

直径8mのファンで時速280km台まで再現できる風洞設備

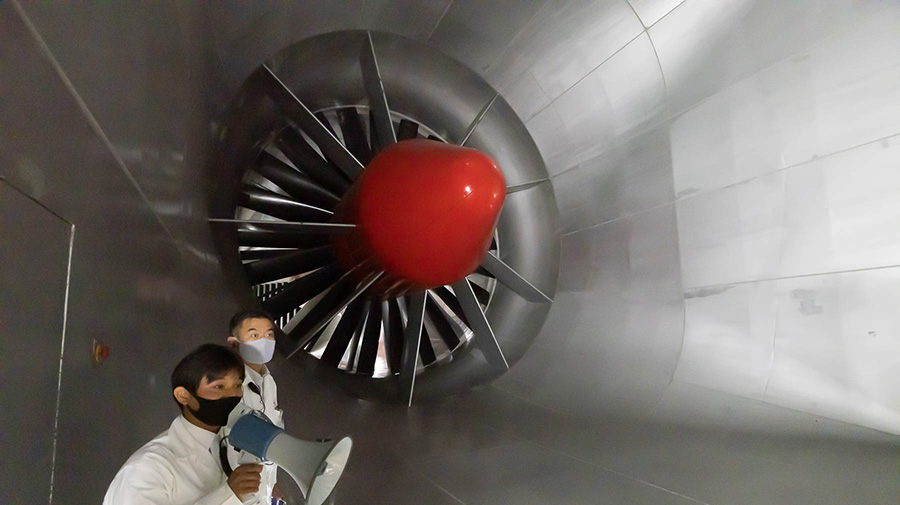

HRC Sakura風洞実験設備のファン。実験室やトンネルの壁には吸音材が貼り込まれており、車の風切り音のテストも可能となっている 写真=小林祐史

HRC Sakuraにある風洞設備は自動車用の規模としては最大クラスで、縮尺模型ではなく実物大の車を設置できる大きさの実験室を有している。構造は直径8mのファンで空気の流れ(風)を発生させ、その流れが建屋内のトンネルを一周するというものだ。

この風洞設備を収める建屋の大きさは想像を超えるものがある。まずトンネルや車を設置する実験室は地上2階くらいの高さにある。前述のようにファンは直径8mあるから4~6階分くらいの高さを有していることになり、建屋の高さは少なくとも地上7階以上になる。そして横幅は目測になるが、高さの倍以上はありそうだった。

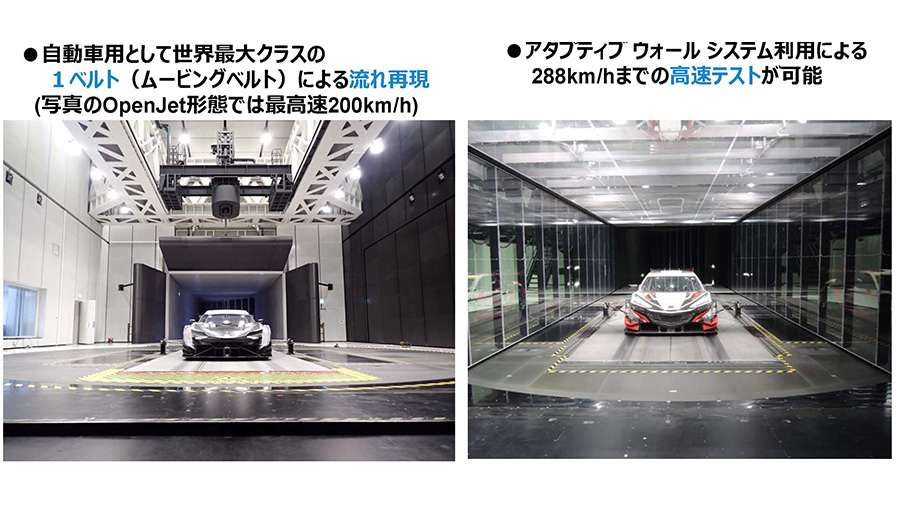

ファンで起こされた風は、トンネル内を周回して実験室に入るころには時速200km台になる。しかし、これだとレーシングカーでは高速コーナーなどの速度域には達していない状態だ。そこで実験室にアダプティブ・ウォール・システム(AWS)というものを設置すると、時速280km台まで再現できるようになっている。AWSとは車の上と左右をアクリル板で囲んで空気が流れる道を狭めるもので、空気(流体)の断面積(実験室の大きさ)を狭めるほど流れの速さが上がる性質を利用して、時速280km台を実現している。これで高速コーナー等の空力を測定できるようになる。

左が通常の風洞実験室、右がAWSを設置した状態の風洞実験室 写真=ホンダ

また車を設置する床面は、長さ約9m×幅約3mの1枚のムービングベルトが風と同方向に動くようになっており、実際に走行しているのと近い環境を再現している。このムービングベルトを含む台座はターンテーブル機能を備えており、風の流れに対して最大10度の角度を付けた状態も計測できるようになっている。

NSX-GTが置かれた、NSX-GT周辺の薄いグレーで長方形の部分がムービングベルト。濃いグレーで円形の部分がターンテーブル。AWSは奥の黒い壁の向こう側に格納されている 写真=小林祐史

ちなみにホンダのHRC Sakura以外にある市販車開発をメインとする風洞実験室のムービングベルトは、1枚ではなく複数に分割されている。市販車はグレードやオプションパーツによってタイヤ・ホイールのサイズが変わるので、その違いによる空力の変化も計測する必要がある。その交換をする際に、その場でジャッキアップするとムービングベルトに不具合が生じてしまうため、複数に分割してジャッキを設置できるスペースを確保してある。

一方で1枚にするメリットは、実際に走行している路面状況に近い状態にできることだ。レーシングカーなどは車体下面を流れる風の引き抜き方が空力に大きな影響を与えるので、複数に分割されていると現実に近い状況で検証できなくなるからだ。レーシングカーを専門とするからこそHRC Sakuraの風洞設備は1枚ムービングベルトを選択している。

このようにレーシングカーに特化したHRC Sakuraの風洞実験設備でNSX-GT以外で開発が行われたことのあるものは、数年前に行ったインディカーの高速コース用の空力パーツと、市販車のNSXタイプSの開発で活用されたくらいとのことで、現在はほぼNSX-GTの開発のみの状態となっている。

次ページでは世界トップクラスの

ドライビングシミュレーターを紹介

製造前と実走前に行われるDILの目的と役割

HRC SakuraにあるDILシミュレーター 写真=ホンダ

Super GTの開発フローは、まずCADやCFD等をPC上で利用してデザインや設計が進められていく。その設計データを一度、各種シミュレーター上でテスト・検証した後に各部品の試作が進められる。その各部品の試作品が完成すると、次はレーシングカーの試作車製造に入る。

そして完成した試作車をエンジンダイナモやサスペンションテスター、風洞設備などで実験することで各部品の性能を確認する。各部品が目標とした性能を満たすと、今度は実際に走行するサーキットに合わせたセッティングを構築する作業となる。

セッティングの構築には、試作車を丸ごと設置できるポストリグという実験機を使用する。これは油圧でサーキット走行時にサスペンションに入力される負荷を再現するもので、足回りのセッティングを検証することができる。それによって構築したセッティングデータは、サーキット実走前に、再び設計データを検証したあるシミュレーターで確認・検証が行われて、ようやくテストやレースでサーキットを実走することになる。

Super GTマシン開発の中でDILシミュレーターが果たす役割 写真=ホンダ

設計データや試作車のセッティングデータの完成後に活用されるシミュレーターは、DILシミュレーターというドライビングシミュレーターの1種だ。頭の3文字はDriver In the Loopの略で、レーシングカーで数値化できるさまざまな性能に関する情報を反映したシミュレーションだ。これを活用してレーシングドライバーやテストドライバーが運転し、サーキットのラップタイムに加えて運転した時の感触を確認できるものとなっている。

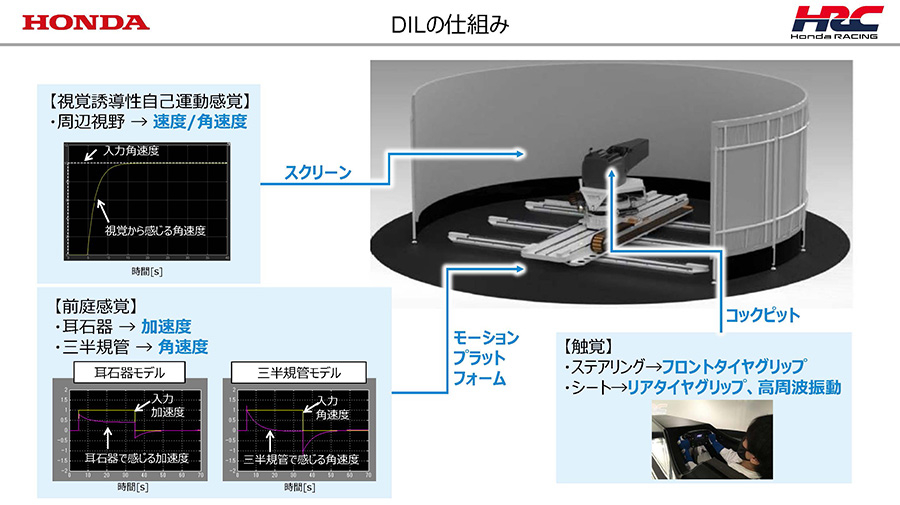

視覚、耳石器、三半規管、触覚によるDILシミュレーターの仕組み 写真=ホンダ

DILの構造は、水平視野角270度のワイドスクリーンにサーキットなどの風景が投影される。そのスクリーンの中央にモーションプラットフォームによって動くコックピットが設置されている。このスクリーンと動くコックピットによって、ドライバーは本物をドライビングしているような感覚を得られる。その原理はスクリーンに見える景色(視覚)と、コクピットの動きが耳石器や三半規管に伝わり、人に実物を運転しているような感触を知覚させるというものだ。これに加えてステアリングホイールの重さやシートから背中に伝わる振動で、ドライバーは触覚によって前後タイヤのグリップを感じられるようになっている。

このようなドライビングシミュレーターは、航空機のフライトシミュレーターから派生したもので、レーシングカーではF1のマクラーレンが2007年ころから導入したのが始まりとされている。対してホンダは、20013年からAnsible motion Delta S1というシステムを導入。そして運用していく中でソフトウエアに独自の改良を加えていったそうだ。

2013年に導入したものを長年使用するうちに、実際の走行を再現するために足りないものが見えてきて、それがソフトウエアの改良だけでは限界がとなったため、2021年にAnsible motion Delta S3をベースにした特注品を新たに導入。このより水平視野角が225度から270度に広がり、コクピットが動く範囲や傾く角度、反応速度が向上したそうだ。

左が直進に近い状態のDILシミュレーターのコクピット。右はヘアピンなどのタイトコーナーでのコクピットの動き具合。テスト中は前後左右上下に動く 写真=小林祐史

このDILシミュレーターがSuper GTシーズン中にどのくらいの頻度で、どのような目的で活用されているかは今回の取材では教えてもらえなかった。しかし他メーカーのSuper GTドライバーがインタビューで、レースやテスト前にシミュレーターに乗ることが多いと語っていたことがあり、DILシミュレーターも似たような状況だろう。このようなシミュレーターがすでに普及しているF1界では、レース前にドライバーが乗ることは当たり前になっている。F1ドライバーである角田裕毅も、デビューした2021年シーズンが始まる前に、サーキットやマシンの特性を学ぶために乗る機会が多かったと語っていた。

またHRC SakuraのDILシミュレーターがNSX-GTの開発以外で活用されるケースは、鈴鹿サーキットでFF車の最速タイムを2022年4月に更新したシビック タイプRの開発や、ホンダ・レーシング・スクール鈴鹿(HRS)の生徒たちの練習にも活用されているそうだ。

DILシミュレーターによって、シビックでは細部パーツの変更によって車の挙動変化やラップタイムを検証し、HRSの生徒にはドライバーの一挙手一投足を記録することで、ドライビングテクニックの向上等に活用されているそうだ。

ドライビングシミュレーターは、この20年で急速に進化した分野であり、自動車メーカーにも導入されるほど実用性のあるものへと進化している。しかし、まだ実車の動きを再現できていない未開の領域もあるそうで、今後どのような進化を遂げるか興味深いところだ。

風洞実験設備、DILシミュレーターの詳細な写真は

下記の「この記事の写真を見る」をクリック