オートモーティブワールド2019。S660やItoPの軽量化に活用された素材。

1月16日~18日の3日間、東京ビッグサイト(東京都江東区)で「第11回 オートモーティブワールド」が開催された。同展に展示されたコンセプトカー「ItoP」やホンダ「S660」のカスタマイズカーに採用された軽量化の最新技術を紹介する。

この記事をシェア

しなやかタフポリマー活用で樹脂化率47%のコンセプトカー

EVコンセプトカー「ItoP」。窓はガラスではなく樹脂製なので湾曲した形状にも成形しやすい。

「しなやかタフポリマー」技術を使用したEVコンセプトカー「ItoP(アイトップ)」は、科学技術振興機構(JST)のブースに展示されていた。ItoPは、しなやかタフポリマーの技術とCFRPをモノコック、サスペンション、ホイールなど数多くのパーツに使用することで、一般的な乗用車では10%程度である樹脂化率を47%まで高めた車両である。ボディは、一般的な金属製モノコックボディであれば300kgが見込まれるところ、140kgと50%以上も軽量化している。

しなやかタフポリマーとは、従来のポリマーの弱点であった、網目状になった分子の結合部分を、リング状の分子とひも状の分子で構成された「ポリロタキサン」で繋いだポリマーである。リング状の分子がスライドすることによって、加えられた力が全体に分散し、分子の結合を壊れにくくした。しなやかタフポリマーやItoPについては関連記事(東レが開発した”しなやかなカーボン”を多用してみたら車重850kgに! 超軽量EVコンセプトカー「I toP」に迫る)で詳報している。

しなやかタフポリマーの技術を応用したコイルバネ。

ItoPでは、インホイールモーターを採用しているので、ばね下荷重の増大が避けられない。この影響を軽減するためにサスペンションアーム、トーロッド、アップライトをCFRP化、さらにコイルバネには、しなやかタフポリマーの技術を応用し、高い耐疲労特性を有するCFRPを使用していた。これにより、足回り部品全体で約50%の軽量化を実現したそうだ。

同展示ではプロジェクタを使用し、プロジェクションマッピングでコンセプトムービーが再現され、各パーツに使用されている技術を紹介していた。

CFRPで軽量化されたホンダ「S660」

ホンダ「S660」にカスタムキットを装着したレトロな外観。

カスタムキット「S660 Neo Classic KIT」を装着したホンダの軽2シーターオープンスポーツカー「S660」が、積水化成品工業株式会社のブースに展示されていた。S660 Neo Classic KITは14点の外装部品で構成されていて、積水化成品のFRP成形品が採用されている。

参考展示としてCFRP製のフロントフードが装着されていた。

参考展示としてCFRP製のフロントフードが装着されていた。

展示車では、参考パーツとしてフロントフードのみCFRPの成形品が装着されていた。ドアは純正のスチール製のままであるが、素材の違いを全く感じさせない完成度だった。

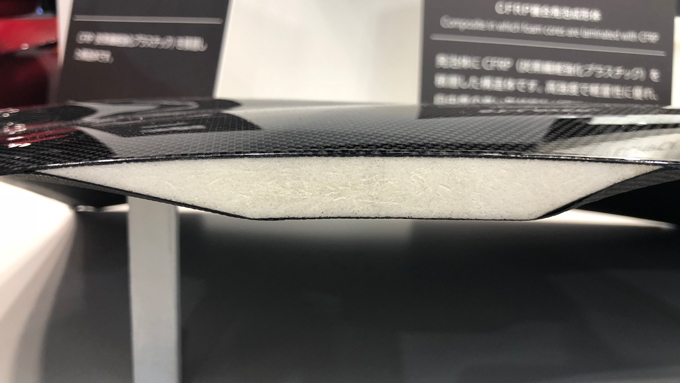

「ST-LAYER」の断面。真ん中の白い部分に発泡素材、それを包み込むようにCFRPが積層されている。

また、同社のブースには、CFRPと発泡体を組み合わせた新材料「ST-LAYER」も展示されていた。こちらは、発泡体の周りにCFRPを積層した構造体で、高強度で軽量性に優れ、自由度の高い形状設計が可能であるという。

CFRPは、炭素繊維と樹脂を組みわせた複合材料であり、配置する炭素繊維の種類や位置、量、方向に強度が依存する。つまり、繊維が並べられている面に対して直角となる厚み方向には、本来の強度が発揮しづらいのだ。さらに、ひも状の分子が網目状になった構造の結合部が固定されていて、繰り返し力を加えられたり、変形すると壊れやすいという弱点を抱えていた。しかし、今回紹介した展示では、CFRPに別の素材や技術を組み合わせることで、その弱点さえ克服したようだ。