“しなやかなカーボン”多用で車重850kgの超軽量EVコンセプトカー「I toP」

この記事をシェア

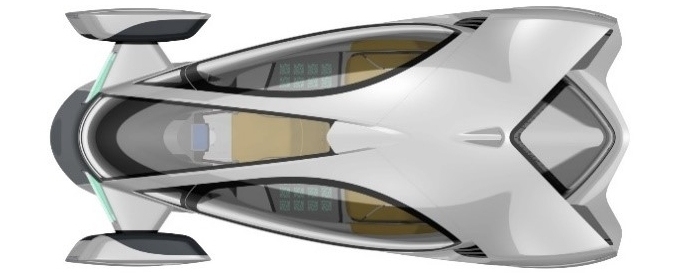

9月28日に日本科学未来館にて発表された、”しなやかなカーボン”を用いて開発されたEVコンセプトカー「I toP」。インホイールモーターを搭載しており、実際に走行することが可能だ。画像提供:JST/東レ・カーボンマジック

9月28日に東レ、科学技術振興機構(JST)、内閣府政策統括官(科学技術・イノベーション担当)の三者により発表された、「しなやかなタフポリマー」技術を応用することで、従来の約3倍の耐疲労特性(※1)を有することに成功した新型CFRP(※2)。”しなやかなカーボン”ともいうべきその新素材についてはこちらを読んでいただくとして、ここでは同時に発表された、その新素材を使用したEVコンセプトカー「I toP」(アイトップ※3)を紹介する。

「I toP」も、内閣府の科学技術・イノベーション政策の司令塔である総合科学技術・イノベーション会議が主導するImPACT(※4)のひとつとして2014年にスタートした、研究開発プログラム「超薄膜化・強靱化『しなやかなタフポリマー』の実現」で挙げられた成果のひとつだ。

研究開発プログラム「超薄膜化・強靱化『しなやかなタフポリマー』の実現」は、ポリマー(※5)研究の第一人者である東京大学大学院新領域創世科学研究科物質系専攻の伊藤耕三教授をプログラム・マネージャーとした、新素材開発のオールジャパンともいえるような一大プロジェクト。2019年3月で終了となるが、これまでに11のプロジェクトにおいて合計33の研究課題が進められ、多くの成果を上げてきた。

※1 耐疲労特性:スプリングのように、何度も変形を繰り返すような力のかかり方に対する耐久性を示した値。これが低い従来のCFRPはスプリングに用いることができなかった

※2 CFRP:「Carbon Fiber Reinforced Plastics」の略で、「カーボン」などともいわれる、炭素繊維で強化したプラスチックのこと

※3 I toP:アイトップ、「Iron to Polymer(アイアン・トゥ・ポリマー)」の略

※4 ImPACT:インパクト、Impulsing Paradigm Change through Disruptive Technologies Program、革新的研究開発推進プログラムのこと

※5 ポリマー:小さな分子が紐状に結合した大型分子。プラスチック、ビニール、ゴムなどすべてポリマーの1種

EVコンセプトカー「I toP」はImPACTの集大成

「超薄膜化・強靱化『しなやかなタフポリマー』の実現」の研究課題の集大成といっていいのが「『しなやかなタフポリマー』を適用したコンセプトカーおよびそのほかの用途開発」だ。2016年7月から2019年3月までの期間でもって、東レの子会社である東レ・カーボンマジックが中心となって研究開発を行ってきた。

今回は、高い耐疲労特性を有する”しなやかなカーボン”をサスペンションのスプリングなどに用いるなど、従来のCFRPでは難しかった金属製パーツからの置き換えにも成功。その結果、同サイズの既存のクルマと比較して38%も軽い、850kgという車重を達成したのである。

ドアをオープンした「I toP」。ドアは上方に跳ね上がるシザードアとなっている。電動アシスト付き。ドア1枚の自重は約35kgある。画像提供:JST/東レ・カーボンマジック

「I toP」はどんなコンセプトカー?

I toPを側面から。空力を考慮した上で、同時に未来的なデザインが採用された。画像提供:JST/東レ・カーボンマジック

「I toP」の特徴は複数あるが、最大の特徴は”しなやかなカーボン”を各種パーツに使用したこと、そして構造的な工夫などによる大幅な軽量化だ。物体は軽量であればあるほど、移動する際に使用するエネルギーが少なくて済む。軽量であることはモビリティにとって大きなメリットなのである。

「I toP」は従来の同サイズのクルマと比較した場合、樹脂化率は約4倍となるおおよそ47%に及ぶ。その結果、全長はコンパクトカーとセダンの間ほどの4280mmというサイズでありながら(全幅1930×全高1350mm)、車重は1tを大きく下回る850kgを達成したのである。

「I toP」を真上から見たイメージCG。画像提供:JST/東レ・カーボンマジック

→ 次ページ:

“しなやかなカーボン”製のスプリングをリアサスに採用!

“しなやかなカーボン”が採用された足回り

”しなやかなカーボン”が採用されたパーツのひとつが、CFRPなど樹脂への置き換えが困難とされてきたサスペンションなど足回り関連の部品だ。サスペンションは、タイヤから伝わってくる路面からの衝撃を緩和・吸収するため、大きな力が加わる。そのため、従来のCFRPでは繰り返し衝撃が加わると壊れやすく、耐疲労特性の低さの面から樹脂化するのが困難とされてきた。

しかし、今回の”しなやかなカーボン”は従来の約3倍の耐疲労特性を有することから、主要なサスペンション構成部品として採用。リアサスのスプリングが”しなやかなカーボン”に置き換えられた。

リアサスの”しなやかなカーボン”製スプリングをふたつの角度から。左が前方で、右が側面から。CFRPをこのようにスプリング形状に製造することそのものがまず技術的に難しいという。またサスペンションのスプリングが伸縮する際の力のかかり方は複雑なことに加え、伸縮回数が非常に多いため、従来のCFRPでは耐疲労特性の点からもたなかった。カーボン製の釣り竿やゴルフクラブなどのイメージから、従来のCFRPでもしなるように見えるが、それらはしなる方向を特定の方向に限定していることから可能なのだという。画像提供:JST/東レ・カーボンマジック

またフロントサスはF1などでお馴染みのダブルウィッシュボーン方式で、上下のアームが”しなやかなカーボン”製となっており、リーフスプリングを兼ねる設計となっている。

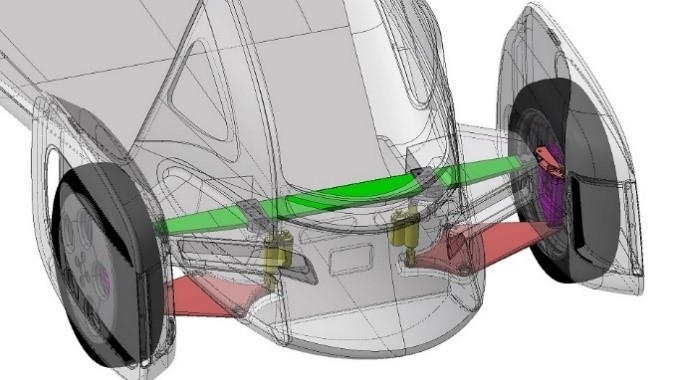

フロント部分の透視図。フロントサスはアームがしなることで(緑と赤)、路面の凹凸による衝撃を吸収する。大型車などに使われているリーフスプリングが、アームそのものになっている。画像提供:JST/東レ・カーボンマジック

実車「I toP」の右フロントサス。アッパーアームのカバーにはライトが埋め込まれている。ロアアームはライト下方の黒いパーツ。画像提供:JST/東レ・カーボンマジック

また、ホイールも”しなやかなカーボン”が用いられた足回り関連パーツのひとつ。耐衝撃特性が改善された上に、クルマのハンドリングに大きく影響するバネ下回転部位の軽量化に貢献した。

“しなやかなカーボン”製のホイール。タイヤも、「超薄膜化・強靱化『しなやかなタフポリマー』の実現」の研究課題のひとつとして開発されたゴム素材による専用タイヤ。開発はブリヂストンが担当した。画像提供:JST/東レ・カーボンマジック

そして足回り関連ではないが、シート構造部材も”しなやかなカーボン”製としている。軽量化に加えて靱性(※6)に優れた肉薄のシートシェル構造が採用された。

※6 靱性(じんせい):素材の粘り強さを表す

シート構造部材も”しなやかなカーボン”製となっている。画像提供:JST/東レ・カーボンマジック

そのほかにも新開発の樹脂が使われた部位は複数

「I toP」の樹脂部分は、すべてが”しなやかなカーボン”というわけではない。「超薄膜化・強靱化『しなやかなタフポリマー』の実現」において開発された、別の樹脂が使われている部位もある。そのひとつがウインドーだ。住友化学が開発した、高剛性・高タフネス性を両立した透明樹脂がウインドーに用いられている。これにより従来のガラス部材と比較して軽量化されている上に、衝撃を受けた際の耐破断性も強化。飛来物の破片や飛散防止などの安全性向上にも効果が期待されているという。

高剛性・高タフネス性を両立した、新開発の透明樹脂を用いたウインドーを多用したドア。ガラス部材より大幅に軽量化された。画像提供:JST/東レ・カーボンマジック

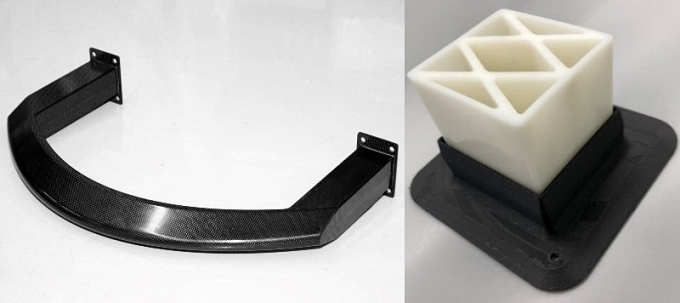

さらに、従来は金属製が一般的だった衝突時に備えたクラッシュボックス(衝撃吸収体)も樹脂化された。”しなやかなカーボン”のしなやかさを担う「環動ポリマー」と呼ばれる分子構造を、GFRP(※7)に応用。それにより誕生した”しなやかなGFRP”を用いてクラッシュボックスとしたのだ。「I toP」ではクラッシュボックスを前部と側部の3か所に配置している。環動ポリマーについてはこちらから。

※7 GFRP:Glass Fiber Reinforced Plasticsの略で、ガラス繊維強化プラスチックのこと。樹脂をガラス繊維で強化した複合素材。CFRPは、このGFRPのガラス繊維を炭素繊維に置き換えたもの。

“しなやかなGFRP”を用いたクラッシュボックス。左が前部のもので、右が側部のもの。画像提供:JST/東レ・カーボンマジック

先ほどホイールと合わせて紹介したが、専用タイヤも、「超薄膜化・強靱化『しなやかなタフポリマー』の実現」で開発されたゴム素材で作られている。耐摩耗性が向上したことでタイヤ材料の省資源化を実現。転がり抵抗は5%と推算されている。またタイヤサイズも工夫されており、幅を狭くして大径化したことで空気抵抗を抑え、省エネルギー化を実現した。

そのほか樹脂化による軽量化に大きく貢献したパーツ

樹脂化によって軽量化に貢献した最大のパーツは、一体成形のモノコックボディ(※8)だ。こちらは一般的なCFRPが用いられている。部品点数の大幅な削減を実現し、金属製なら約300kgになるところ、CFRP製は約140kgと、50%以上の軽量化を達成した。

※8 モノコック:車両のフレームが外板ボディを兼ねた構造

「I toP」のモノコックフレーム。(左上)正面。(右上)背面。(下)側面。画像提供:JST/東レ・カーボンマジック

リチウムイオンバッテリーを収めるボックスもベース部材をCFRP化し、約30%の軽量化を達成。またインテリアパネルの大半をCFRP化し、モノコックフレームやドア構造の一部とすることで、車体剛性を確保すると同時に軽量化に貢献している。

バッテリーパックもベース部材をCFRP化することで、「I toP」全体の車重の軽量化に貢献した。画像提供:JST/東レ・カーボンマジック

→ 次ページ:

「I toP」はどの程度環境に優しいのか?

軽量化が実現する温室効果ガスの削減効果

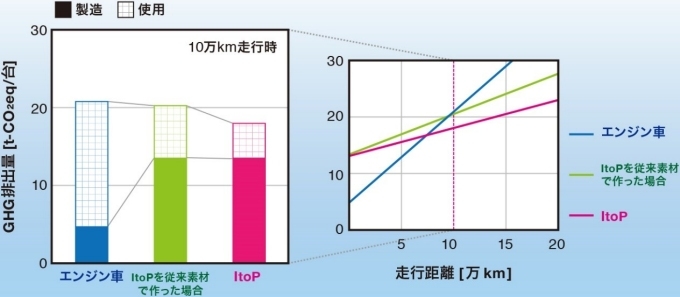

持続可能社会の実現に向けたプロセスシステム工学とライフサイクル工学を研究する、東京大学 大学院工学系研究科システム工学専攻/工学部化学システム工学科の平尾雅彦教授により、「I toP」の温室効果ガス(GHG)の削減効果が分析された。製造時点と10万km走行後のGHG排出量の合計が、従来の同サイズのエンジン車に対し13.7%、金属やガラスなどの従来素材で製造した「I toP」に対して11.4%低減できる可能性が示されたという。

東京大学の平尾教授による、今回の樹脂製「I toP」、従来素材で製造した「I toP」、従来の同サイズのエンジン車のGHG排出量のグラフ。左はトータルの排出量のバーグラフで、右は製造時の排出量からスタートして使用時の排出量の増え方を表したグラフ。「I toP」はEVなのでクルマ自体からはGHGを排出しなくても、電気を生み出すのに発電所でCO2が発生するため、使用時のCO2排出量がゼロとはならない。画像提供:JST/東レ・カーボンマジック

自動車分野以外への応用の可能性と今後の展開

「I toP」の開発により、”しなやかなカーボン”などの特質・特徴を把握できたとし、クルマ以外の応用も模索していくとする。例えば、優れた強靱性・耐疲労特性を活かし、競技用義足ブレードに適用した結果、目標通りの性能向上が見られた上に、折れてしまっても細かな断片に分裂しにくい性質も確認されたという。このことから、衝突事故などでの細かな破片の飛散が起こりにくいことが期待できるとした。

破断した競技用の義足ブレード。左の”しなやかなカーボン”製は、右の従来のCFRP製のように完全に分断してしまうことがない。環動ポリマー分子が命綱的に破断した破片同士の間をつなぐものと思われる。画像提供:JST/東レ・カーボンマジック

現在、スポーツ用途としては、繰り返しボールからの衝撃を受けるホッケースティックへ適用を試験的にスタート。台上試験・実地試験における評価が行われているところだ。

最後に、「I toP」のスペックも掲載しておく。

【スペック】

全長×全幅×全高:4280×1930×1350mm

ホイールベース:3000mm

トレッド(前/後):1660/1670mm

最低地上高:140mm

前面面積:1.994平方m

乗車定員:3名

空車重量:850kg

重量配分:前43%/後57%

駆動形式:インホイールモーター、後2輪駆動

定格出力:15kW

定格/最大出力:24/45kW

定格/最大トルク:150/570N・m

定格電圧:DC300V

バッテリー形式:リチウムイオン二次電池

充電方式:単相100/200V

タイヤ/ホイール:155/70R19、5.0J-19″