通常の3倍の耐疲労特性の”しなやかなカーボン”

内閣府の科学技術・イノベーション政策の司令塔である総合科学技術・イノベーション会議が主導する革新的研究開発推進プログラムのひとつとして、研究開発プログラム「超薄膜化・強靱化『しなやかなタフポリマー』の実現」が2014年にスタートした。ポリマー研究の第一人者である東京大学大学院新領域創世科学研究科物質系専攻の伊藤耕三教授をプログラム・マネージャーとした、オールジャパンともいうべき一大研究開発プロジェクトである。2019年3月で終了となるが、これまでに11のプロジェクトの下に合計33の研究課題が立ち上げられ、多くの成果を上げてきた。その研究課題のひとつが、2014年10月から2019年3月までの期間でもって行われている、東レを中心とした「車体構造用高靱性樹脂の開発」だ。CFRPのベースの熱硬化性樹脂もポリマーであることから、CFRPをしなやかにし、その弱点である耐疲労特性の向上を目指したのである。

この記事をシェア

俗に”カーボン”などといわれる、炭素繊維強化プラスチック(CFRP ※1)は、樹脂に炭素繊維を加えて強化した複合素材だ。強さは鉄の10倍ほどもあるのに対し、重さはわずか5分の1ほどしかないという、高強度かつ軽量なことが大きな特徴である。航空宇宙分野で開発され、当初は非常に高価だったことから、自動車分野での利用は1980年代に入ってから、まずはF1などの最高峰クラスのモータースポーツから始まった。

俗に”カーボン”などといわれる、炭素繊維強化プラスチック(CFRP ※1)は、樹脂に炭素繊維を加えて強化した複合素材だ。強さは鉄の10倍ほどもあるのに対し、重さはわずか5分の1ほどしかないという、高強度かつ軽量なことが大きな特徴である。航空宇宙分野で開発され、当初は非常に高価だったことから、自動車分野での利用は1980年代に入ってから、まずはF1などの最高峰クラスのモータースポーツから始まった。

※1 CFRP:Carbon Fiber Reinforced Plastics

CFRPは、かつてはF1のような、莫大な予算を利用できる最高峰モータースポーツでしか利用できなかったが、徐々にコストダウンも進み、今では多くのカテゴリーのレース専用車のボディがカーボン製となっているし、採用する市販スーパーカーも増えている。画像は、スーパーGTに参戦するホンダ「NSX-GT」。市販の「NSX」を改造しているのではなく、一から作られており、無塗装だとこのようにカーボン製なのがわかる。2017年の東京オートサロン・ホンダブースにて撮影。

ボディがCFRP製の市販車として知られるBMWのEV「i3」。CFRPは軽量化にはもってこいだが、その分価格に跳ね返ってしまうという課題はある。同車はレンジエクステンダーを装備しないモデルが499万円(税込)。ジャパンEVラリー白馬2017にて撮影。

クルマは軽量であればあるほど燃費がよくなることから、現在では、多くの部品がプラスチックに代表されるポリマー(高分子有機化合物)素材に置き換えられるようになってきた。しかし、それでも樹脂化率は一般的に10%台で、クルマを構成するパーツの多くは重量のある金属やガラスなどである。それらのパーツもすべてCFRPなどの樹脂に置き換えられれば、クルマを大幅に軽量化することができるはずだ

鉄の10倍ほどの強度があってもCFRPには弱点が

しかしこれまでのCFRPでは、すべての金属製パーツに取って代わることのできない弱点が存在していた。一般的にCFRPのベースとなる樹脂には、加熱して硬化させることで剛性や強度に加え、耐熱性、耐薬品性といった機械的特性に優れるようになる「熱硬化性樹脂」と、熱を加えると柔らかくなる「熱可塑性樹脂」がベースに使われる。

そのうち、熱硬化性樹脂の分子構造は網目状をしているのだが、網目の結合部分で固定されているため、分子の動きが制限されてしまっていた。そのため、繰り返し変形すると壊れやすいという弱点を抱えていたのである。つまり、サスペンションのスプリングのようなパーツには使えなかったというわけだ。

オールジャパン体制の研究で弱点を克服したCFRPが誕生

こうした中、内閣府の科学技術・イノベーション政策の司令塔である総合科学技術・イノベーション会議が主導する革新的研究開発推進プログラム(ImPACT ※2)のひとつとして、研究開発プログラム「超薄膜化・強靱化『しなやかなタフポリマー』の実現」が2014年にスタートした。

ImPACT:Impulsing Paradigm Change through Disruptive Technologies Program

ポリマー研究の第一人者である東京大学大学院新領域創世科学研究科物質系専攻の伊藤耕三教授をプログラム・マネージャーとした、オールジャパンともいうべき一大研究開発プロジェクトである。2019年3月で終了となるが、これまでに11のプロジェクトの下に合計33の研究課題が立ち上げられ、多くの成果を上げてきた。

その研究課題のひとつが、2014年10月から2019年3月までの期間でもって行われている、東レを中心とした「車体構造用高靱性樹脂の開発」だ。CFRPのベースの熱硬化性樹脂もポリマーであることから、CFRPをしなやかにし、その弱点である耐疲労特性の向上を目指したのである。

→ 次ページ:

CFRPにしなやかさを持たせることに成功!

対疲労特性が通常の3倍! ”しなやかなカーボン”の誕生

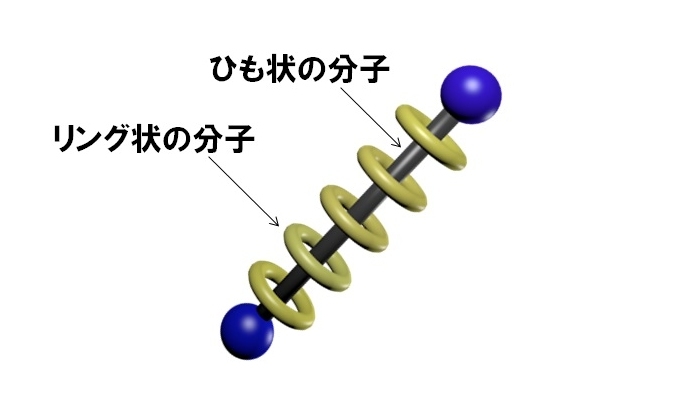

CFRPをしなやかにする仕組みは、熱硬化性樹脂の網目構造の結合部分を改良することで実現した。がっちりと固定されている従来の熱硬化性樹脂の網目構造を、ナノメートルのオーダーだがスライドする”環動ポリマー”と呼ばれる分子「ポリロタキサン」に置き換えたのである。これで変形に強い=耐疲労特性がアップし、”しなやかなカーボン”が誕生したというわけだ。9月28日に、東レ、科学技術振興機構、内閣府政策統括官(科学技術・イノベーション担当)の連名で発表が行われた。

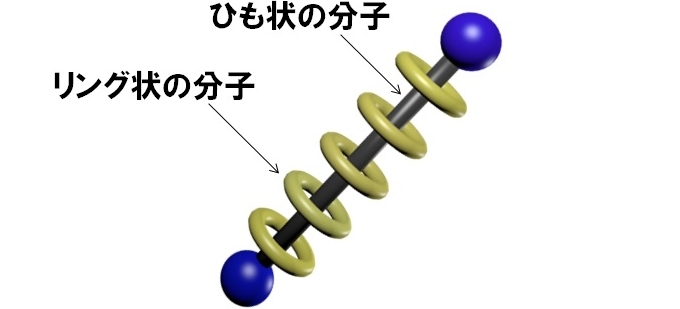

CFRPにしなやかさを持たせるためのキーとなる分子「ポリロタキサン」のイメージCG。紐状の分子の本体の周囲にリング状の分子があり、このリング状の分子が動く。画像提供:東レ/JST

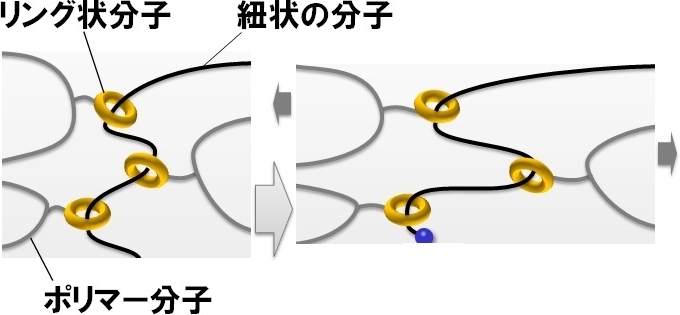

「ポリロタキサン」で架橋させた”環動ポリマー構造”のイメージCG。本来、上手のリング状の部分が固定されているために繰り返しの動きについていけなくなるが、左側から右側へと、変形しやすいことがわかる。右側の状態から左側の状態に戻ることもできれば、さらに動くことも可能。画像提供:東レ/JST

「超薄膜化・強靱化『しなやかなタフポリマー』の実現」プログラムのこれまでの研究で、「ポリロタキサン」を熱硬化性樹脂の1種である「ポリアミド」に組み込む技術の開発に成功していた。そして、「ポリロタキサン」を加えられた「ポリアミド」が、分子レベルからしなやかになることが確認されていたのである。そこで今回は、CFRPに応用。その結果、強度や剛性を維持しつつも、繰り返し曲げ疲労試験において従来の約3倍の耐久疲労特性を有する”しなやかなカーボン”の開発に成功したのである。

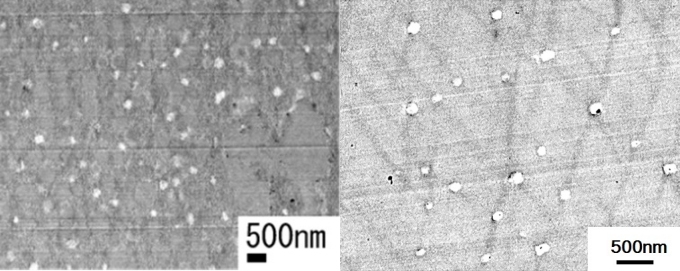

(左)”しなやかなカーボン”を透過型電子顕微鏡(TEM)で見た構造観察結果。ベースの樹脂中に100ナノメートル以下の「ポリロタキサン」相が均一に分散している。(右)同じくTEMによる”しなやかなカーボン”の構造観察結果で、大きく変形させた後に撮影された。ナノスケールで分散した環動ポリマー構造を起点に、1マイクロメートル程度の微細なクラックが満遍なく形成されていることが確認された。画像提供:東レ/JST

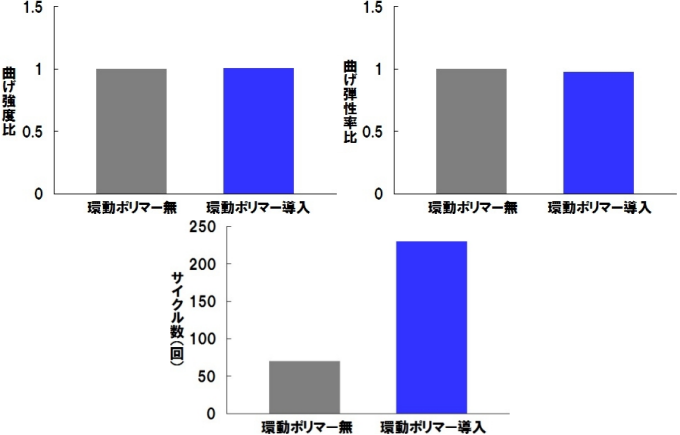

従来のCFRP(グレー)と”しなやかなカーボン”(青)の性能比較。(左上)3点曲げ強度。従来のCFRPを1としたときの相対値で、”しなやかなカーボン”が同等の曲げ強度を示している。(右上)3点曲げ弾性率。こちらも従来のCFRPを1としたときの相対値で、曲げ強度と同様に従来CFRPと同等の曲げ弾性率を示している。(下)破断までの繰り返し曲げ回数(曲げ疲労特性)。厚さ3mmの試験片を繰り返し曲げた際に、破断するまでの曲げ回数。”しなやかなカーボン”は従来CFRPの約3倍の結果が出た。画像提供:東レ/JST

今後は、今回の技術を適用したポリマー材料を自動車用構造部材、衝撃吸収部材など、高い耐衝撃性と耐疲労特性が要求される構造用部材のベースポリマーとして展開し、新規用途の開発も進め、2020年代前半の商品化(実用化)を目指すとしている。ほぼ完成形のように見える”しなやかなカーボン”だが、商品化までにまだしばらくの年数を要するという。その理由を東レ広報に確認してみたところ、「量産するための技術はまた別のため、これから生産技術を開発する必要があるからです」とした。”しなやかなカーボン”が商品化された場合の価格については、「通常のCFRPよりも高価になると思います」という回答だった。

また9月28日には、同時に”しなやかなカーボン”を活用したEVコンセプトカーも発表された。詳細はこちらをご覧いただきたい。

ImPACT「超薄膜化・強靱化『しなやかなタフポリマー』の実現」の研究課題のひとつとして、”しなやかなカーボン”を初めとする樹脂を多用し、樹脂化率は同サイズの従来車両の約4倍となる47%を達成したEVコンセプトカー「I toP」。東レの子会社の東レ・カーボンマジックが開発を担当した。画像提供:JST/東レ・カーボンマジック

2018年10月16日(JAFメディアワークス IT Media部 日高 保)