F1パワーユニットを製造する「HRC Sakura」ホンダモータースポーツ活動の心臓部を取材:F1パワーユニット編

2022年8月2日にホンダは、栃木県さくら市にあるF1パワーユニット(F1PU)の製造やSuper GT用マシンの開発、Super Formulaのエンジン開発を行う施設「HRC Sakura」の一部をメディアに公開した。今回は「F1PUの技術的な支援」の内容をクローズアップする。

この記事をシェア

HRC Sakuraが行う「技術的な支援」とは

レッドブルRB18のエンジンカウルに入るHRCのロゴ ⓒMark Thompson/Getty Images / Red Bull Content Pool

2021年シーズン限りでF1参戦を終了したホンダだが、2022年シーズンからはレッドブル・レーシングやスクーデリア・アルファタウリを傘下に持つレッドブル・グループへ、F1パワーユニット(PU)の技術的な支援を行うこととなった。その2022年型のPUとは、2021年型をベースに、2022年のレギュレーションに合致させながら、2022年型のF1マシンに合わせた形状変更を行ったものとなる。2021年シーズンまでならば、これらに加えてPUのパフォーマンスを向上するためにエンジンやバッテリーなどへ新技術が投入されていたが、「技術的な支援」となった2022年シーズンからは、そのような新技術投入はされていない。

ちなみに、2022年のPUレギュレーションで一番の大きな変更点は、バイオ燃料のエタノール成分の体積比が従来の5.75%から10%に引き上げられた「E10燃料」に変わったことだ。これにより燃焼する際の特性が大きく変わり、馬力も数十馬力ほど低下するといわれている。それについてはF1PUプロジェクトの責任者である浅木氏は「調整」で対応した、と今回は説明してくれた。しかし燃料が大きく変わったので、2022年の調整は大掛かりなものだったのではないだろうか?

そんな2022年仕様のPUに関するトピックとしては、2025年シーズンまでPUの新規開発が禁止されるというレギュレーションも追加された。つまり全チームが新技術を投入せずに2022年仕様のPUを2025年まで使用することとなったのだ。これが大きな契機となり、ホンダはレッドブル・グループへの技術的な支援を2025年まで延長することとなった。

供給、開発、運営サポートの3つのフロー

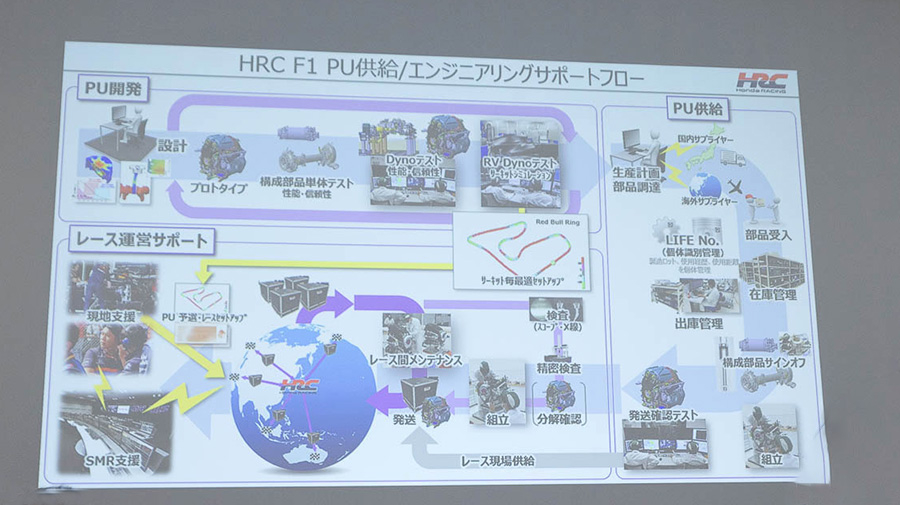

HRCのF1PU供給/エンジニアリングサポートのフロー図 写真=小林祐史

2022年シーズンにHRC Sakuraで行われているF1PUの技術的な支援の内容は、大きく分けて「PU開発」「PU供給」「レース運営サポート」の3つになる。次ページからはそれぞれで、どのような作業が行われているかを紹介する。

AIも活用したPUのセッティングデータ決定

RV Dynoテストを行う部屋。多数あるモニターにはPUの状態や、設定したドライバーの操作状況、設定したサーキットで走行している場所などが表示されている。中央の窓の奥が、PUと試験機が設置された部屋となる 写真=ホンダ

PU開発では、設計、プロトタイプの製造、構成部品単体テスト、Dynoテスト、RV Dynoテストが行われるが、前述のようにレギュレーションで2025年まで新規開発が禁じられているため、PUを新設計することはない。開発という名目ではあるが、レギュレーション変更への対応や耐久性に不具合が生じた場合の改良などが業務の中心となる。

設計、プロトタイプの製造、構成部品単体テスト、Dynoテストに関しては、基本的にシーズンが始まる前に済ませる作業となる。一方でシーズン中に多忙を極める業務がRV Dynoテストだ。

DynoとはPU単体の動力性能を測定する試験機のことだ。つまりDynoテストもRV DynoテストもPU単体を試験機でテストする作業になるのが、両者の目的や設備は大きく異なる。DynoテストはPU単体を試験機に設置して、設計通りの性能や耐久性が発揮されているかを確認する作業となる。

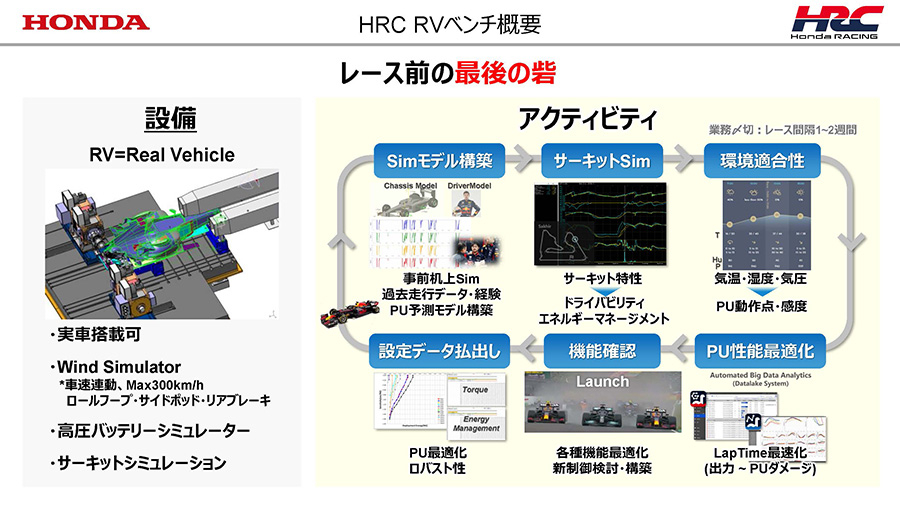

対してRV Dynoテストは、実際にF1マシンに搭載した状態に近い条件で試験機にPUを設置し、次のレースに即したシミュレーションを行い、セッティングなどの仕様決定を行うものだ。シミュレーションの内容は、過去にドライバーが走行したアクセルやブレーキ、シフト操作を試験機上で再現しながら、フリープラクティス、予選、決勝のPUのセッティングデータを構築する作業となる。

RVとはReal Vehicleの略で、PUだけでなくトランスミッション、ラジエーター、バッテリーなどの周辺機器も実車と同じものが取り付けられ、それらに走行速度と同じ風を当て、リアタイヤの代わりにモーターが取り付けられて実際の走行でかかる負荷を再現している。また気温や湿度、気圧といった気象条件も実際にサーキットに沿って再現されており、その条件下でPUのセッティングを仕上げていく。

RV Dynoテストの設備は前述のようになるが、対してセッティングを決める作業の流れは、まずドライバー、サーキットなどのSim(シミュレーション)モデルを構築し、それに過去や予想される当日の気象データと組み合わせたセッティングデータを用意する。それをRV Dynoテストで検証し、結果を評価する。このサイクルを繰り返しながら、最適なセッティングデータを決定する。そしてレースが終われば、結果を再検証して次のレースへ反映させるようになっている。これをHRC Sakuraでは「アクティビティ」と呼んでいるそうだ。

RV Dynoテストの概要図 資料=ホンダ

ちなみに2014年から2017年のマクラーレンと組んでF1参戦していたころのRV Dynoテストは、マクラーレンのマシン丸ごとをRV Dynoテストに設置して行っていたそうだ。しかし現在は開発コストを抑制するレギュレーションから、マシン丸ごとの設置は中止している。

さらにRV Dynoテストではセッティングだけでなく、現在のF1ではPUは年間で3基までしか使用できないというレギュレーションがあるため、レースごとにPUへ蓄積されていくダメージについてもシミュレーションによるデータ収集が行われている。

年間3基のほかにも、レースに使ったPUはDynoなどの試験機にかけることが禁止されているので、シーズン中に行われるRV Dynoテストではレース用のPUではなく、テスト専用のもので行っている。

これらのテストを経てPUのセッティングデータが、サーキットで走行するPUに反映されるという流れになっている。実際のレースで、ドライバーとチームが行う無線の中で「PUのモードを3-2に変更」等というものが交わされるが、これはドライバーへステアリングにあるスイッチで、PUのセッティングを変更するように指示しているのだが、このモードの種類や内容もRV Dynoテストで構築されている。

また近年のF1PUのセッティングデータは多種多様な機能を有しており、各機能の組み合わせは膨大なものとなる。それをレースの1~2週間前までにアクティビティで決定する際にはAIも活用して業務効率化を図っているそうだ。

これほど緻密にリアルを重視したRV Dynoテストが活用されている理由は、現在のF1ではサーキットで走行するテストの機会が制限されているからだ。テストの機会がないまま本番のレースに臨むと、決勝レースまでのフリープラクティス、予選、ウォームアップなどの走行時間内で、マシンが高いパフォーマンスを発揮できるようにセッティングを進めていくことになる。

このように走行時間も数時間に限られている中で、RV Dynoテストのような緻密な検証に基づいたPUセッティングデータの構築は難しい。そこで、より即戦力となるようなセッティングデータを予めHRC Sakura内で構築することで、本番のサーキットではセッティングデータの確認と微調整で進められるようにしているのだ。

IoT、CTスキャンを活用した効率的な供給体制

HRC SakuraのF1PUを組み立てるための作業室 写真=ホンダ

PU開発の次にくる技術的な支援フローは「PU供給」だ。ここでは、PUに必要な部品調達や在庫・出庫管理、組み立てなどを行っている。その流れは、部品調達でHRC Sakura内部やホンダ社内、国内外のサプライヤーに部品製造を依頼。納品された部品の在庫管理・出庫管理し、組み立て部署でPUが組み立てられる。組み立てたPUはDynoで確認テスト後にレッドブル・レーシングやスクーデリア・アルファタウリに発送される。

ちなみに新品のPUを組み立てには、2人1組が担当して7日間を要するそうだ。ただし、熱エネルギー回生器が付属するターボチャージャー(MGU-H)のみ、専任担当者1名が5日間かけて組み上げている。HGU-Hや吸排気バルブを圧搾空気で駆動させるニューマチックバルブなどの重要かつ精密な部品を組み立てる部屋は、食品工場並みにホコリやゴミが侵入しないように管理された専用の部屋で行われている。

厳格に組み立てを管理するという点では、重要なネジやボルト、ナットなどは、指定された力(トルク)で締める必要がある。トルクレンチと呼ばれる専用工具で指定値どおりに締めていくのだが、その際のヒューマンエラーをなくすため、トルクレンチとPCを無線で接続させ、締めたネジの場所とトルクの値を記録させている。このようなIoTを活用させることで、締め忘れや数値の間違えを防止するだけでなく、作業完了後のチェックの効率化にもつながっているとのこと。

ところで部品調達から組み立ての間では、厳格な品質の検査が行われている。その1つとして鋳造部品やセンサー、基盤などは、内部状態を非破壊で調査するために産業用CTスキャンを活用している。特にセンサー、基盤においては、内部の断線やはんだ付けなどの不具合が発見できるようになった。それによりレースで基盤、センサーの不具合によるリタイアがほとんどなくなったそうだ。

このCTスキャンを導入する以前のセンサーや基盤の品質検査は、PUが組み立て終わった後のDynoテストでの試運転で行っていた。この従来の検査方法だと、試運転で不具合が発生すると、組み立て作業まで工程を戻し、不具合のある部品を交換、再度Dynoテストというものだった。またDynoでは不具合が生じず、レース本番で生じてしまいリタイアすることが防げなかったそうだ。CTスキャンによってリタイアが回避されることは大きいが、組み立て業務も「戻す」ということが軽減されている。

最前線をサポートするための専用室

SakuraミッションルームはF1が行われているサーキットにいるスタッフ、ドライバーらをバックアップするための部屋だ。ちなみに部屋の左側に座るのがレッドブル・レーシング担当で、右がスクーデリア・アルファタウリ担当となる 写真=ホンダ

HRC Sakuraからレッドブル・レーシング、スクーデリア・アルファタウリに発送されたPUはマシンに搭載されて、サーキットに運び込まれ本番のレースを迎える。ここからの業務が3つ目の支援である「レース運営サポート」となる。

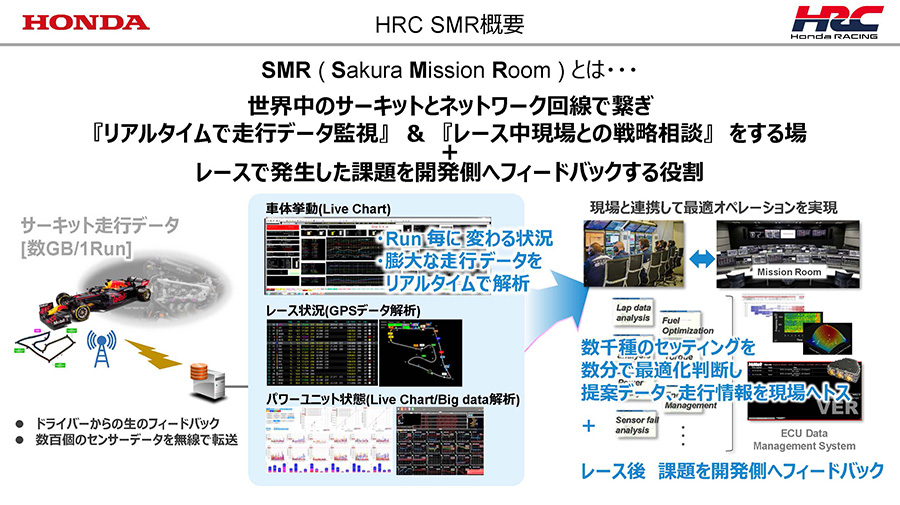

具体的には、サーキットでそれぞれのF1チームにHRC Sakuraのスタッフが帯同する。スタッフは決勝までにPUが最高のパフォーマンスが発揮できるようにチームと協業していく。RV Dynoテストによるセッティングを本番に合わせて調整を行い、またライバルの動向を見ながらチームと決勝に向けた作戦を実行できるPUへと仕上げていく。この作業を現地のスタッフだけで行うのではなく、専用回線で結んだHRC SakuraにあるSakuraミッションルームと呼ばれる部屋からもリアルタイムで支援を行っている。

この部屋は2021年末のNHK特番にも登場しているところで、前方に大型のマルチスクリーンがあり、各席には現地のHRCスタッフや各チームのスタッフ、ドライバーと交信できるヘッドセットと、走行するマシンの状態を表示するモニターが備えられている。フリープラクティスから、この部屋で走行するマシンの状態をモニタリングし、次の走行や決勝に向けたセッティングを現地スタッフとチームへ提案することを行っている。また決勝などでは提案だけではなく、チームからPUのモード変更の依頼があれば、助言をするなどのサポートも行っている。このようなサポートをリアルタイムで行うため、レース期間中のSakuraミッションルームには、PUのエネルギー回生システムやダメージ蓄積などといった各分野のエキスパートが座っており、スタッフやチームからの提案や要求にすぐさま対応できる体制を整えている。

Sakuraミッションルームで行われている支援内容 資料=ホンダ

世界情勢がレース後のメンテナンスに影響

Sakuraミッションルームで収集された情報は、RV Dynoテストなどの開発側へ引き継がれ、今後のレースや来シーズンのセッティングなどに活用されていく。そしてレースを終えた後のPUはマシンから下ろされ、次に向けたメンテナンスのためにHRC Sakuraへ返送されるのだ。返送されたエンジンは、レギュレーションで許されている部品の交換を行い、分解が禁止されている部分はマイクロスコープなどを使った内部検査を行う。

このメンテナンスは次のレースのスケジュールによって変動するが通常は2~5日で行われているそうだ。運送には航空便が使われることが多いのだが、昨今は新型コロナウイルス感染症拡大やウクライナ情勢といった航空業界の大きな影響を与える世界情勢が起きているため、以前のような予定を組むことが難しくなっているそうだ。このような運送事情や次のレースまでのスケールなどによって、メンテナンスを行う時間が決まる。その時間が短くなれば、作業スタッフの増員や、必要最小限の作業のみにする、サーキットにスタッフが出張してメンテナンスを行うなどで対応しているとのこと。

RV Dynoテストとともにシーズン中にフル稼働するのが、このメンテナンスの部署になる。実際の作業では、破損した部品を発見し次のレースでリタイアすることを免れた事例もあり、緊張感のある作業となる。ちなみにここのスタッフはレース当日のテレビ放送などを、PUが最後までノートラブルで完走することを願いながら視聴しているそうだ。

F1参戦は、終了したのでは?

今回はHRC SakuraのF1PUの「技術的な支援」の内容について紹介したが、それだけでも膨大な作業があり、多くのスタッフによって支えられていることが理解できた。このさまを見て「これではF1参戦と変わらないのでは?」という疑問を感じる人もいるだろう。

しかし参戦していた2021年までは、これらの業務とは別に新技術の開発が別に行われていたのだ。これは現状のものをブラッシュアップしていく作業とは異なり、対面している課題を根本的に解決する新しい技術や材料などを「研究」する作業になる。この研究から全く新しい構造となったバッテリーを2021年シーズン途中で投入し、PUのパフォーマンスを大幅に向上させたこともある。

だが現在はこのような研究は縮小され、そこに携わっていたスタッフの多くが、HRC SakuraもしくはF1PUの技術的な支援から離れ、カーボンニュートラル社会を実現するための研究などに就いているそうだ。