ボルトの締め付け具合を低コストかつ定量的に評価。芝浦工大×英エジンバラ大の新検査手法

接合用部品として知られるボルトは、橋や建物などのインフラにも数多く使用されており、万が一緩んで脱落すれば、大事故につながる危険性がある。そうした中、点検者の技量や熟練度に左右されず定量的に評価でき、なおかつ低コストで導入・実施を行える新たな点検方法が開発された。

この記事をシェア

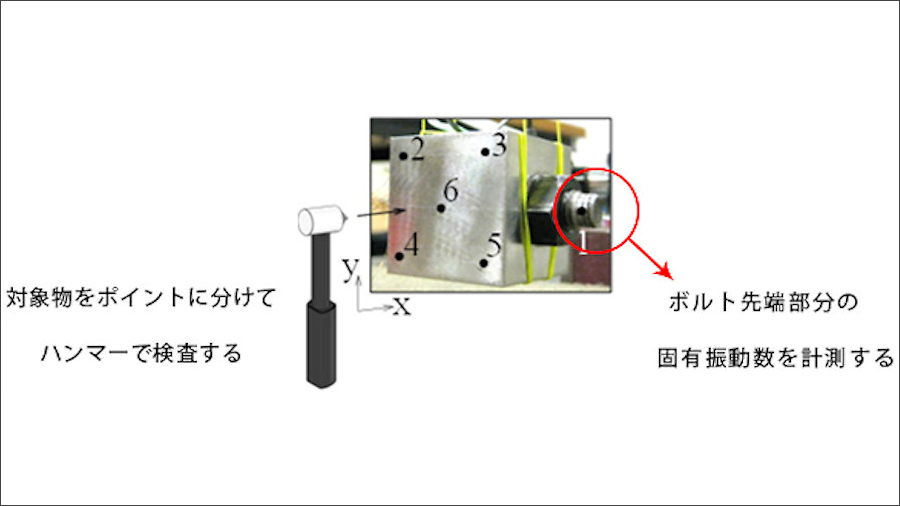

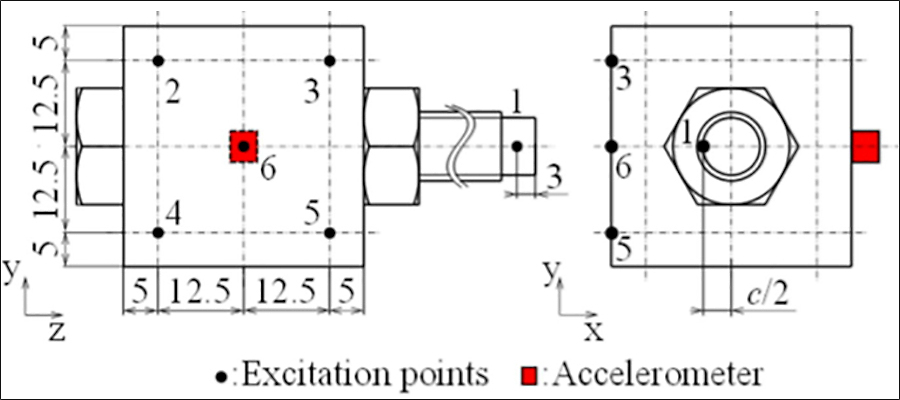

芝浦工大などが共同開発した、ボルトの緩みの検査手法のイメージ。画像提供:芝浦工業大学

ボルトは締めて止めるだけという簡単な部品だが、その役割はとても重要だ。万が一緩みきって脱落してしまうと、接合されていたパーツ同士が外れてしまう危険性があり、場合によっては大事故につながりかねない。しかし、きっちり締め付けたとしてもボルトは徐々に緩んでいってしまう(軸力が低下していく)。そのため、実際にボルトの緩みからさまざまな事故が発生している。

ボルトは、乗り物や、橋や建物などのインフラにも使われている。ボルトに緩みがないかの点検は一定期間ごとに行われているが、特にインフラのように使用されているボルトの数が多いと、その中から緩んだものをすべて見つけ出すのは簡単ではない。

「支承」(ししょう)の根元にある大型の六角形が、ボルトを固定するためのナット(ボルトの後端がその中央部分に見える)。このようにインフラにも使われている。画像は、国道4号の千住大橋。

また現状のトルクテストやハンマリングテスト(打音検査)といった検査手法もそれぞれ課題を抱えている。トルクテストの場合はねじ着座面の摩擦特性が変化するため、締め付け具合(軸力)を正確に測定することが難しいという。一方のハンマリングテストは職人技の世界であり、点検者の技量や熟練度が求められることが課題だ。点検者により、検査結果にばらつきが出てしまうため、緩みの度合いを定量的に評価することが難しかったのである。

超音波を活用してボルトの緩み具合を確認

そうした中、芝浦工業大学の振動現象に関する動解析の専門家である細矢直基教授と、英エジンバラ大学のFrancesco Giorgio-Serchi博士らが共同で開発したのが、人には聞こえない超音波レベルの振動計測を用いる検査技術だ。

ボルト先端部の周波数と締め付け具合の相関を明らかにすることで、緩みを検出するというものである。同検査技術は、点検者の技量や熟練度に依存せず、またプロセスも簡便であることから、測定作業を低コスト化することが可能だ。さらに、計測機器として汎用の振動試験装置を使えることから、安価で導入しやすいといったメリットもある。

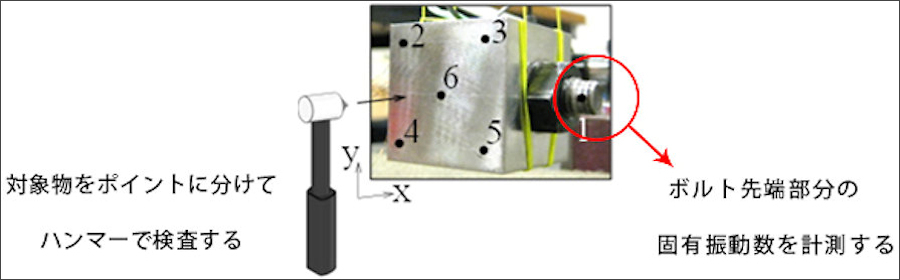

検査の仕方は、ハイテクアシスト機能付きハンマリングテストといったイメージだ。まずは、画像1にあるように、ボルトが締め付けられている対象物のいくつかのポイントを、点検者は普通にハンマーで叩くだけ。それによって生じるボルト先端部分の固有振動数を計測し、その変化を調べることで、締め付け具合がわかるという仕組みだ。

画像1。今回の検査手法は、対象の複数箇所をハンマーで叩き、ボルトの先端の固有振動数を計測することで、緩んでいるか否かがわかる。画像提供:芝浦工業大学

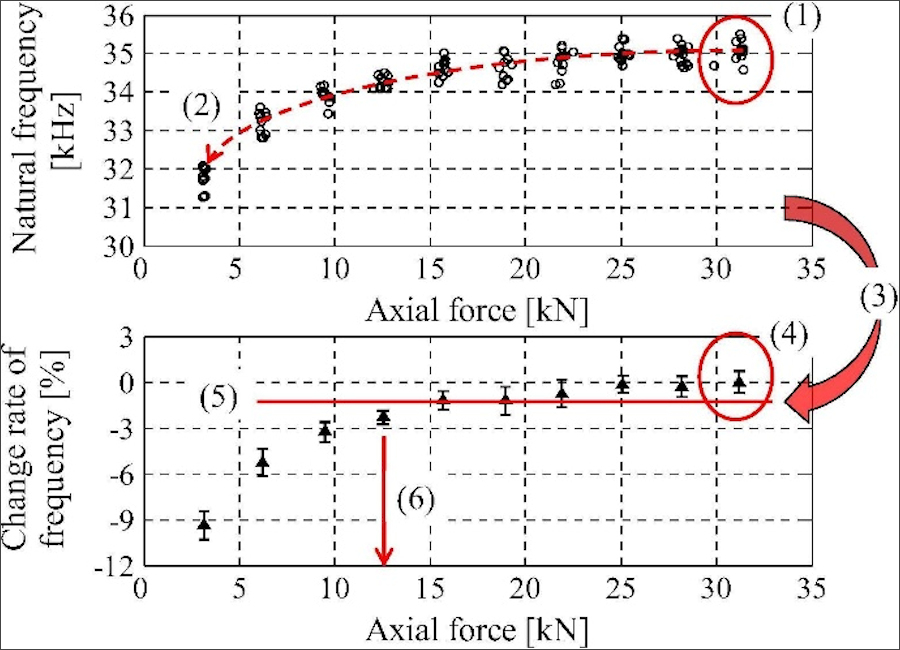

画像2のグラフにある通り、実験の結果、ボルト先端部の固有振動数と締め付け具合の間に明確な相関があることが確認された。ボルトがきっちり締まっているのであれば、ボルト先端部の固有振動数は高くなり(細かく速く揺れる)、緩んでいると低くなる(大きくゆっくり揺れる)。要は、固有振動数が大きくてゆっくりになるほど、そのボルトが緩んできていることがわかるのである。

画像2。ボルトの先端部の緩み(上)とボルト先端部の固有振動数(下)の関係を表したグラフ。画像提供:芝浦工業大学

細矢教授の研究チームは現在、企業との共同研究を実施しており、今回の開発された技術を活用した検査システムの実現を目指しているという。また将来的には、遠隔計測および自動化を実現することも検討しているとした。