カーボンパーツが劇的なほど安価に!? 日産、低コスト化と量産化の新技術を開発

炭素繊維強化プラスチック(CFRP)は、従来の鉄などの素材と比較して強度や剛性で劣らない上に、50~60%も軽量化できるという大きな特徴を持つ一方、低コスト化や量産速度に課題があった。そうした中、日産は9月3日、それらの課題を解消できる新たな技術を開発したと発表した。

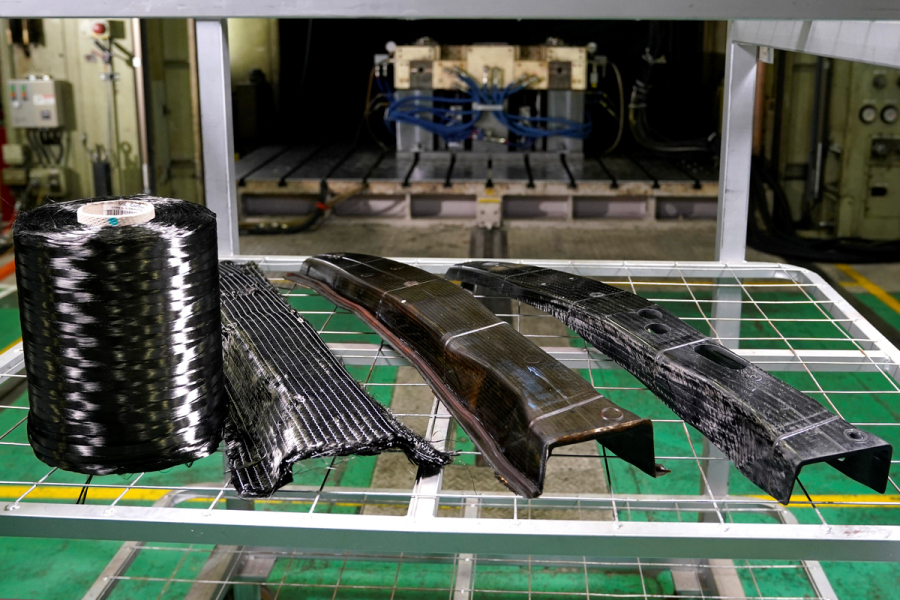

日産が開発した低コスト化・量産化のための新技術で生産されたカーボン(CFRP)パーツ。

近年のクルマは、衝突安全性能の向上を求められているため、基本骨格を頑丈に作ろうとすると、車重が増える要因となる。また、モーターや大型バッテリーの搭載が必要なハイブリッド化・電動化も、車重が増える大きな要因だ。車重の増加は、燃費性能と運動性能の悪化、パワートレーンやブレーキ、タイヤなどへの負荷が増え、歓迎されることではない。クルマは軽いに越したことはないのだ。

日産によれば、クルマの電動化と車重増加は、悪循環的なジレンマを抱えているという。航続距離を確保しようとするとバッテリー容量を増やす必要があり、それが重量増につながる。重量が増えると衝突安全性能を確保するためにより頑丈に設計する必要が出てきて、そこでまた重量が増す。そのために、またバッテリー容量を増やさねばならない。まさに悪循環である。現状のリチウムイオンバッテリーでこれ以上航続距離を伸ばすには、車体の軽量化が必須となっている。

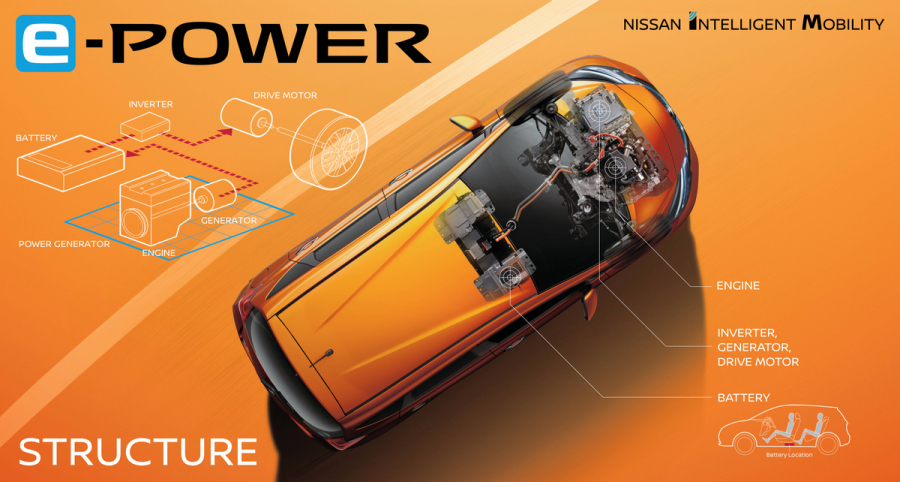

日産「ノート e-POWER」のハイブリッドシステム全体の機器構成。ガソリン車にはないモーターや大型バッテリーなどが搭載され、ガソリンモデルより140~180kgほど重量が増えている。

物性に優れたカーボン(CFRP)なら鉄の約半分の重量でパーツを製造可能

日産はこの車重増加の問題を解決する方策として、カーボンことCFRP(※1)による軽量化を検討している。CFRPは、エポキシなどの樹脂に強度を増すための炭素繊維を混ぜたプラスチックだ。プラスチックというと、素手でも簡単に壊せそうだが、鉄やアルミなどの金属素材と変わらない強度を持つ。それでいて軽量であり、車体の多くをCFRP化できれば大幅な軽量化につながり、燃費性能も運動性能も向上し、各パーツへの負荷も減るのである。

※1 CFRP:Carbon Fiber Reinforced Plasticsの略。炭素繊維強化プラスチックのこと。単にカーボンと呼ばれることも多い。

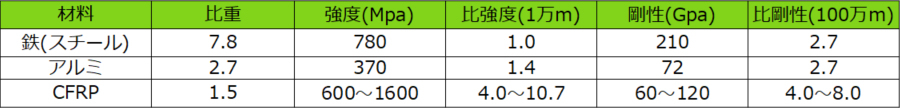

表1。鉄、アルミ、CFRPの物性の比較一覧表。

表1は、鉄(スチール)、アルミ、CFRPのそうした物性を比較したものだ。項目のうち「比重」は数字が小さいほど軽いことを示す。CFRPは鉄の1/5以下、アルミの1/2近い軽さだ。そのほかの4項目は、数値が高いほど優れていることを表している。ただし、CFRPは剛性では鉄に劣っているため、CFRPで鉄製パーツと同等の性能を持たせようとすると、分厚くするなどの工夫が必要だ。その分重くなるが、それでも鉄のおよそ半分の重量で作れるのである。

また軽量化により燃費が向上すれば、CO2排出量の削減にもつながる。CFRPで軽量化した場合に削減できるCO2の量は、国内の炭素繊維製造業者で構成される日本化学繊維協会 炭素繊維協会委員会が試算している。車重1380kg・燃費9.8km/Lのクルマの17%をCFRP化し、車重を30%(414kg)軽くできた場合、従来車に対して1年でCO2を0.5トン削減できるという。平均使用年の10年なら合計で5トンとなり、従来車より16%の削減になる計算だ。少し極端な試算ではあるが、軽量化がCO2削減にも貢献できることは間違いない。

それでもCFRPの採用が進まない理由とは

CFRPがそれだけ優れているのなら、すぐにでも普及価格帯の市販車に採用すべきだろう。しかし、これまではハイパフォーマンスカーなど、高額な一部の車種にしか採用されてこなかった。たとえば日産の場合、R35型「GT-R」の高性能モデルである「GT-R NISMO」に採用されているのみだ。

その理由は、ひとえにCFRPが高コストであることに尽きる。基本素材の炭素繊維シートがまず鉄の約10倍という高額であり、さらにCFRP製のパーツはその製造工程が複雑で時間を要することが高コスト化の大きな理由だ。中でも最大の要因といわれるのが、パーツを成形するために重要な金型の開発だ。

炭素繊維シートを必要な形状に切り、剛性や強度を確保するため、繊維の向きを変えた上でそれらを何枚も重ねて織物を作っていく。

CFRP製パーツの製造は、おおまかにいうと、炭素繊維シートから必要な形状を切り出し、それらを重ね合わせてパーツのもとともいうべき炭素繊維の織物を作る。そしてそれを成形機に金型と共にセット。一般的にプラスチック製品は金型に樹脂を流し込むことでパーツが作られるが、CFRPの場合は、あらかじめ織物もセットした上でそこに樹脂を流し込むという点が異なる。そして熱で硬化させるとパーツの完成だ。

左から炭素繊維のロール、炭素繊維シートから作ったパーツ、金型(メス型)、成形機で完成させたCFRP製パーツ。

ここでポイントとなるのが、樹脂を効率よく短時間で織物の隅々まで含浸(がんしん)させること。しかし、樹脂をすき間なく染み渡らせていくことはとても難しい。金型の作りに少しでも問題があれば、樹脂が隅々まで行き渡らず、設計通りの性能が出なくなってしまう。

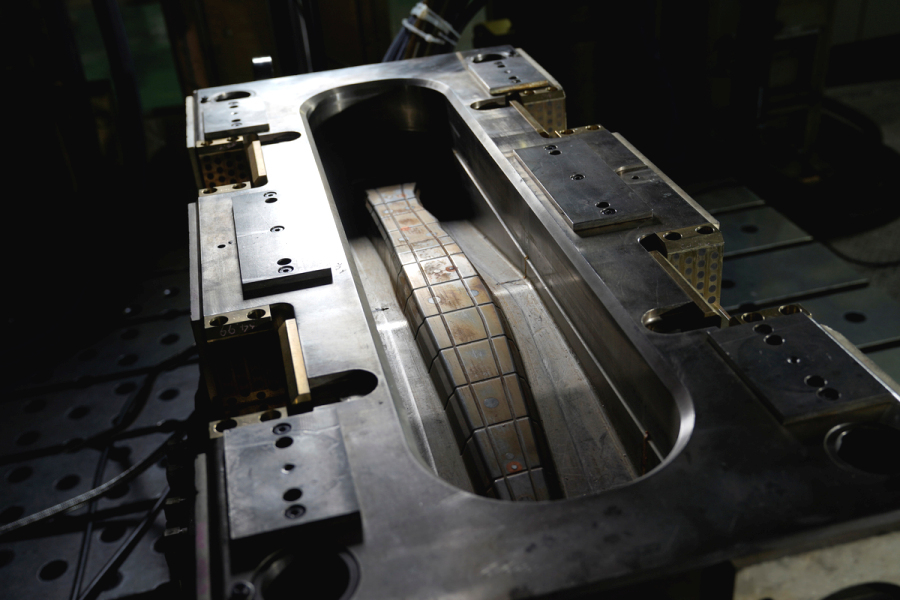

成形機にセットされたCFRP製パーツ用の金型(オス型)。溝はビードと呼ばれ、ここを樹脂が流れる。

そのため、これまでは金型を作っては樹脂を流し込み、所定の時間内にきちんと織物の隅々まで含浸されるようになるまで、トライ&エラーが行われていた。うまく樹脂が含浸していかないような場合は、パーツそのもののデザインから見直すこともあるほどだという。そのため、たったひとつのパーツの金型を完成させるだけで、約4か月もかかっていたほどだ。

金型はたったひとつでも決して安価ではない。それを完成するまでいくつも試作するとなれば、コストが跳ね上がるのは当然だ。そのため、ハイパフォーマンスカーのような高級車にしか採用されていないのである。

成形機にセットされた金型(オス型)の上にCFRPシートから作った織物がセットされたところ。成形機の上側に金型(メス型)があり、織物を挟み込んで樹脂を流し込み、熱で硬化させてCFRP製パーツは完成する。

→ 次ページ:

日産のCFRP製パーツの低コスト化技術

樹脂の流れの可視化と高精度シミュレーターで低コスト化を実現

そこで日産では、金型の試作回数を最少化することが低コスト化のための最優先事項と考察。そのためには、樹脂の流れを完全に把握する必要があると考え、樹脂の流れの”可視化”に挑むことにした。金型内に温度センサーを設置し、さらには金型そのものを透明化。これにより、樹脂がパーツの隅々まで含浸していく様子を詳細に把握することに成功したのである。

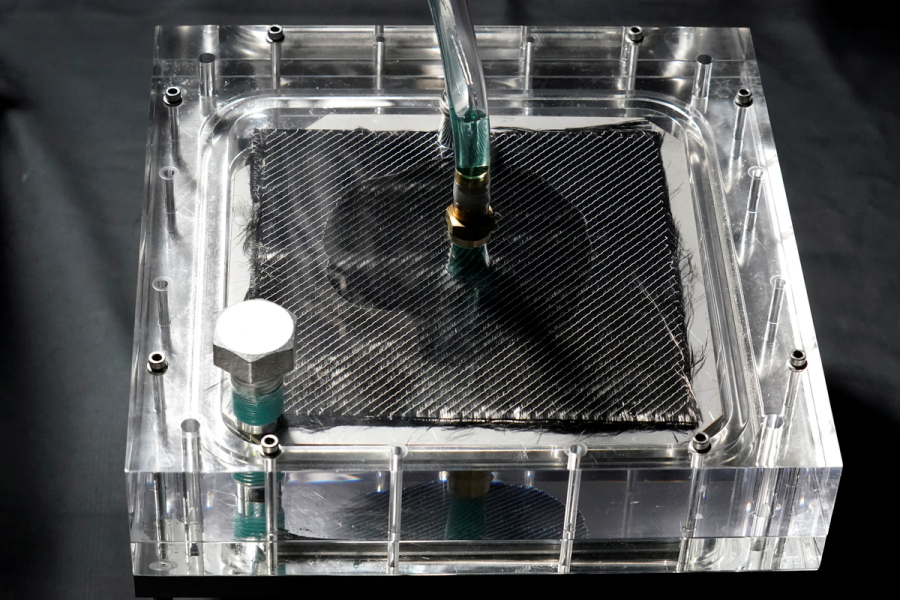

樹脂の流れを可視化するために開発された透明な金型。樹脂が広がっていく様子が見て取れる。

さらに、可視化した樹脂の流れから、織物への樹脂の含浸度合いを高精度にシミュレーションする技術も開発。このシミュレーション結果に基づき、樹脂が流れやすいように最適な形状の溝(ビード)を、金型の最適な位置に配置。その結果、樹脂を織物に効率的かつ均一に含浸させ、高品質なCFRP製パーツを成形できるようになったという。 これらにより、金型の開発期間は従来の約50%にまで短縮でき、大幅なコストダウンにつながった。

また、CFRPの環境面での課題のひとつに、製造時のCO2排出量が約22.4kgと、多いことが上げられる。約1.8kgの鉄や約11.0kgのアルミよりも多いが、金型の試作数を大幅に減らせることができれば、CO2排出量も減る。今回の低コスト化技術は、CO2排出量の削減にもつながっているのだ。

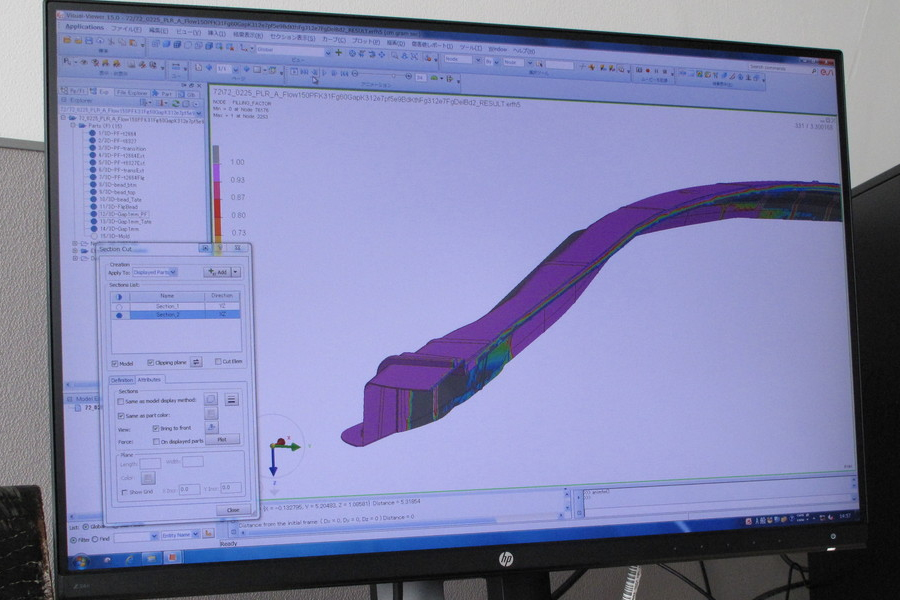

炭素繊維への樹脂の含浸度合いを予測できるシミュレーター。

新方式の採用で成形時間は約80%も短縮

また日産では、CFRP製パーツを成形する際の手法として、現在はC-RTM方式(※1)の成形機を採用している。かつてはオートクレーブという”窯”にパーツを入れて焼き固めており、そのときは成形に3~4時間もかかっていた。それに取って代わったのが金型を利用したRTM方式の成形機で、約10分と桁違いに短縮。そのRTM方式を進化させたのがC-RTM方式で、成形時間をさらに約80%も短縮。現在では、約2分でひとつのパーツを成形できるようになった。

日産の厚木工場に採用されている、CFRP用成形機はC-RTM方式を採用している。

RTM方式とC-RTM方式の大きな違いは、金型の扱い方。RTM方式は、金型を閉め切った状態で樹脂を注入して炭素繊維の織物に含浸させるが、C-RTM法は金型を閉め切らずにあえてすき間を作った上で樹脂を注入する。RTM方式に比べて樹脂が早く含浸し、より短時間で成形が可能だ。しかも、表面の仕上がりもきれいになるというメリットもある。

※1 C-RTM法:C-RTMは、Compression Resin Transfer Moldingの略。

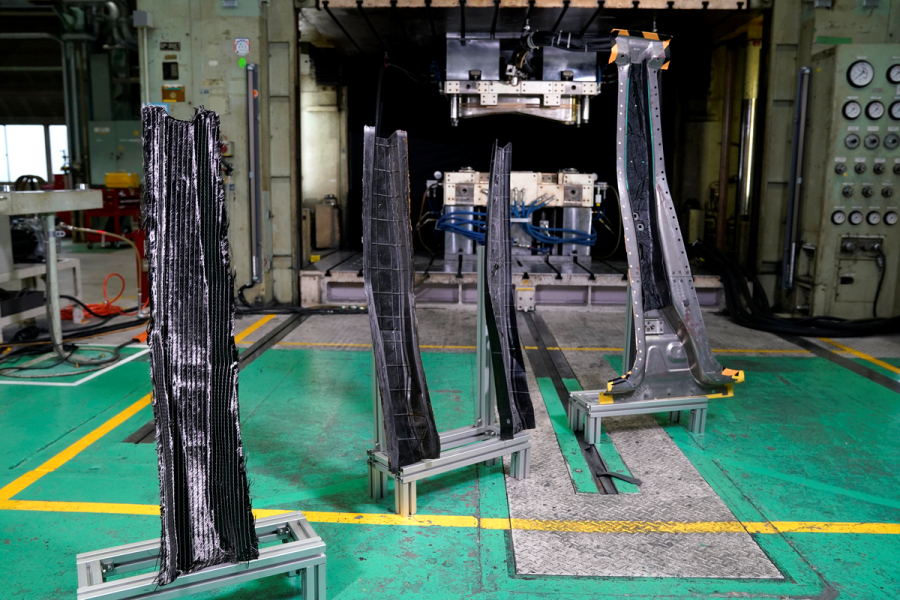

C-RTM方式の成形機から取り出される、成形が完了したCFRP製パーツ。パーツの端にはバリがついており、このあと、それが取り除かれるなどの最終処理が施されて完成となる。

ひとつのパーツを2分で完成させられるようになったことから、日産の工場における量産ラインのタクトタイムに合わせられるようになったという。ただし量産車にCFRP製パーツを採用するにはまだ時期尚早で、さらなる改善が必要としている。

日産では、2024~25年に発売を予定している大型SUVからCFRP製パーツを採用する計画だ。しかもバンパーなどの外装パーツではなく、センターピラーなどの構造材に採用し、大幅な軽量化を図るという。この大型SUVは、CFRPを採用することでトータルで約80kgの軽量化を達成できるとしている。

日産では、センターピラーなどの構造材にもCFRP製パーツを導入する計画だ。厚木工場の成形機は、1mサイズのパーツでも製造可能。

CFRP製パーツの量産化と解決すべき課題

今後、日産だけでなく、ほかの自動車メーカーでもCFRP製パーツを量産する可能性は考えられるだろう。多くのメーカーが量産車にCFRP製パーツを用いるようになったとき、現状のままだと環境的に大きな課題が生じてしまう。CFRPを燃やすには高いエネルギーが必要なため焼却処分はあまり行われておらず、埋立による最終的な廃棄処分が行われているからだ。

そこで求められるのが、リサイクルの仕組みである。現状でもリサイクルは行われているが、CFRPの廃棄量が増えたとき、それをどう集めるかなどの仕組み作りが課題とされている。また、よりリサイクルしやすくするための技術開発も行われ、専用施設も稼働し始めているが、まだ規模としてはそれほど大きくないようだ。

CFRPは、ペットボトルのように溶かして再資源化するといった「マテリアルリサイクル」方式が難しい。そのため、自動車業界では焼却時に発生する熱によって水を温めるなど、CFRP製パーツを熱エネルギーとして活用する「サーマルリサイクル」方式なども進められているようだ。

クルマの軽量化を図るには、CFRPの量産車への採用は有効な手法であることは間違いない。その実現のためにも、埋め立て処分量を増やすような、環境に負荷をかけてしまう最終処分は避けるべきだ。リサイクルなどの仕組み作りを今のうちから官民一体でしっかりと行い、CFRPの量産車への採用を増やしていくことが求められている。